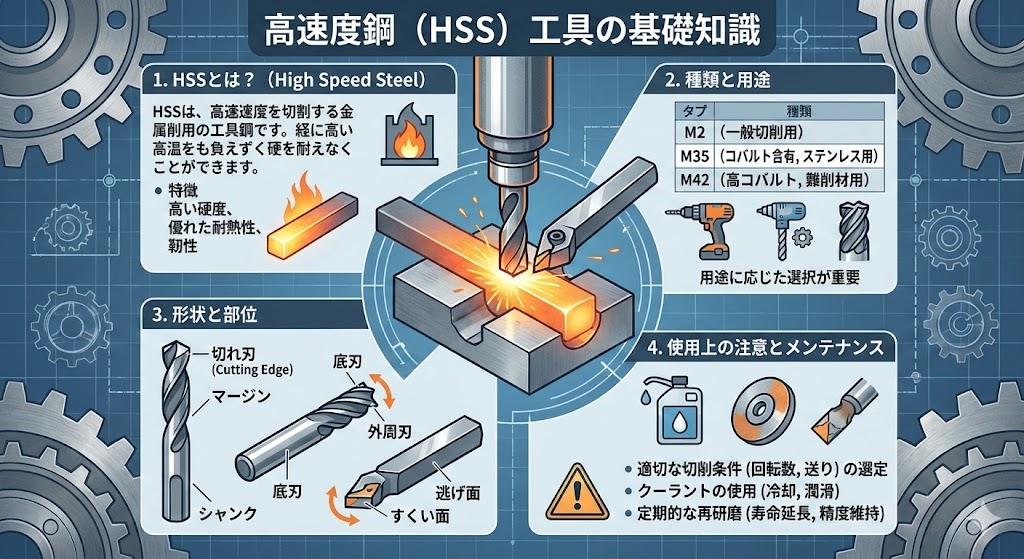

高速度鋼(HSS)工具の基礎知識

高速度鋼(HSS)工具の歴史と開発背景

高速度鋼(HSS)工具は、19世紀末から20世紀初頭にかけて開発された革新的な工具材料です。それまでの炭素工具鋼では対応できなかった高速切削の需要に応えるために誕生しました。

日本では大正時代初期に安来鉄鋼合資会社(現在の日立金属安来工場)が国内初の高速度鋼の製造に成功したとされています。この技術革新により、それまでよりも大幅に高い切削速度での加工が可能となり、製造業の生産性向上に大きく貢献しました。

高速度鋼の名前の由来は「高速度」での切削加工が可能な「工具鋼」という意味から来ています。英語では「High Speed Steel」と呼ばれ、これを略して「HSS」や「ハイス鋼」「ハイス」などと呼ばれるようになりました。日本工業規格(JIS)では「SKH」という記号で識別されており、これは「S(スチール)」「K(工具)」「H(ハイスピード)」の頭文字を取ったものです。

高速度鋼(HSS)工具の主な特徴と性能

高速度鋼(HSS)工具の最大の特徴は、高温下でも硬度を維持できる優れた耐熱性です。一般的な工具鋼が高温で急速に硬度を失うのに対し、高速度鋼は約600℃までの高温環境下でも硬度と切削性能を保持できます。これは、鋼にタングステン、モリブデン、クロム、バナジウムなどの合金元素を添加することで実現しています。

高速度鋼の主な特性は以下のとおりです。

- 耐熱性:約600℃までの高温でも硬度を維持

- 靭性:衝撃に強く、欠けや割れに対する抵抗力が高い

- 耐摩耗性:適度な硬度と合金元素の効果により、長時間の使用に耐える

- 加工性:他の高硬度工具材料と比較して、研削や成形が比較的容易

ただし、高速度鋼工具を使用する際には、切削熱が600℃を超えないように注意が必要です。一般的には、切削速度を30m/min以下に抑え、適切な切削油を使用することが推奨されています。

高速度鋼の硬度は一般的に60〜67HRCの範囲にあり、用途や合金組成によって異なります。例えば、SKH51は約60〜65HRC、SKH57は約62〜67HRCの硬度を持っています。

高速度鋼(HSS)工具の種類と分類方法

高速度鋼(HSS)工具は、含有する合金元素の種類や製造方法によって、いくつかの種類に分類されます。それぞれ特性が異なるため、用途に応じた選択が重要です。

1. 合金元素による分類

高速度鋼は、主に含有する合金元素によって以下のように分類されます。

- タングステン系ハイス(W系)。

タングステンを11.5%〜19%含有し、モリブデンをほとんど含まない高速度鋼です。代表的な鋼種はSKH2、SKH3、SKH4、SKH10などがあります。硬度と耐摩耗性に優れており、主に切削工具に使用されます。

- モリブデン系ハイス(Mo系)。

モリブデンを約5%とタングステンを約6%含有する高速度鋼です。SKH51〜SKH59などが代表的な鋼種です。タングステン系に比べて靭性が高く、衝撃に強いという特徴があります。高硬度材料の切削工具として広く使用されています。

- コバルト系ハイス(Co系)。

モリブデン系ハイスにコバルトを添加した高速度鋼です。コバルトの添加により、さらに高い硬度と耐熱性を実現しています。特に高温での切削性能に優れており、難削材の加工に適しています。

2. 製造方法による分類

高速度鋼は製造方法によっても分類されます。

- 溶解ハイス。

原料を電気炉などで溶解し、圧延して成形する従来の製造方法で作られた高速度鋼です。比較的安価ですが、金属組織が粗く、偏析が生じやすいという特徴があります。

- 粉末ハイス。

粉末冶金法によって製造される高速度鋼です。原料を一度溶かして微粉末にした後、加圧しながら焼結して成形します。金属組織が緻密で均一なため、靭性や耐摩耗性に優れています。溶解ハイスよりも高性能ですが、製造コストも高くなります。

3. 代表的な高速度鋼の鋼種と特徴

| 鋼種 | 分類 | 硬度(HRC) | 特徴 | 主な用途 |

|---|---|---|---|---|

| SKH51 | Mo系 | 60〜65 | 汎用ハイス | ドリル、エンドミル、プレス型 |

| SKH55 | Mo系 | 60〜66 | 耐熱、耐摩耗性向上 | エンドミル、ホブ、プレス型 |

| SKH57 | Mo系 | 62〜67 | 高硬度、高耐摩耗性 | バイト、エンドミル、ホブ |

| KMX1 | マトリックスハイス | 45〜55 | 高靭性 | 鍛造型、熱間鍛造型、押出し工具 |

| KMX2 | マトリックスハイス | 57〜62 | 汎用性 | 冷間精密鍛造型 |

| KMX3 | マトリックスハイス | 60〜65 | 高耐摩耗性 | プレス型、転造ダイス、ロール |

高速度鋼(HSS)工具と超硬合金工具の比較

高速度鋼(HSS)工具と超硬合金工具は、どちらも切削加工で広く使用される工具材料ですが、特性や適した用途が異なります。両者を比較することで、それぞれの長所と短所を理解し、適切な工具選択に役立てることができます。

1. 硬度と耐摩耗性

- 高速度鋼:硬度は約60〜67HRC程度で、超硬合金と比較すると低めです。

- 超硬合金:硬度はHRA88〜94(約HRC70〜80相当)と非常に高く、高速度鋼を大きく上回ります。

硬度の差から、超硬合金工具は高速度鋼工具よりも耐摩耗性に優れ、工具寿命が長くなる傾向があります。特に硬質材料の加工では、その差が顕著に現れます。

2. 靭性と耐衝撃性

- 高速度鋼:靭性が高く、衝撃や振動に強いという特徴があります。

- 超硬合金:硬度は高いものの靭性は低く、衝撃や振動に弱いという欠点があります。

この特性の違いから、不安定な加工条件や断続切削では、高速度鋼工具の方が欠けや折損のリスクが低くなります。

3. 耐熱性と切削速度

- 高速度鋼:約600℃までの耐熱性があり、切削速度は一般的に30m/min以下が推奨されます。

- 超硬合金:約900℃までの高い耐熱性を持ち、切削速度は100m/min以上でも使用可能です。

超硬合金工具は高速切削に適しており、生産性向上に貢献します。一方、高速度鋼工具は低速での加工に適しています。

4. コストと経済性

- 高速度鋼:材料費が比較的安く、初期投資が少なくて済みます。また、再研磨が容易で繰り返し使用できます。

- 超硬合金:材料費が高く、初期投資がかさみます。ただし、工具寿命が長いため、大量生産では経済的になる場合があります。

5. 加工のしやすさ

- 高速度鋼:比較的柔らかいため、研削や成形が容易です。特殊な形状の工具も製作しやすいという利点があります。

- 超硬合金:非常に硬いため、加工が難しく、特殊な設備や技術が必要になります。

これらの特性を考慮すると、以下のような使い分けが一般的です。

- 高速度鋼工具が適している場合。

- 小ロット生産や試作品製作

- 不安定な加工条件や断続切削

- 複雑な形状の工具が必要な場合

- コスト重視の場合

- 超硬合金工具が適している場合。

- 大量生産

- 高速切削による生産性向上が必要な場合

- 硬質材料の加工

- 工具寿命重視の場合

高速度鋼(HSS)工具の最新技術とコーティング処理

高速度鋼(HSS)工具は、基本的な特性に加えて、様々な最新技術やコーティング処理によって性能が向上しています。これらの技術革新により、従来の高速度鋼工具の弱点を補い、より広範な用途に対応できるようになっています。

1. 高速度鋼工具へのコーティング技術

高速度鋼工具の表面に硬質膜をコーティングすることで、工具の耐摩耗性や耐熱性を大幅に向上させることができます。主なコーティング方法と特徴は以下の通りです。- TiN(窒化チタン)コーティング。

黄金色の膜で、硬度が約2,300HVと高く、摩擦係数が低いため切削抵抗を減少させます。耐熱温度は約600℃で、汎用性が高いコーティングです。

- TiCN(炭窒化チタン)コーティング。

灰色〜青灰色の膜で、TiNよりもさらに硬度が高く(約3,000HV)、耐摩耗性に優れています。特に鉄系材料の加工に適しています。

- TiAlN(窒化チタンアルミニウム)コーティング。

紫黒色の膜で、耐熱温度が約800℃と高く、高速切削や乾式切削に適しています。硬質材料の加工にも効果的です。

- DLC(ダイヤモンドライクカーボン)コーティング。

黒色の膜で、非常に低い摩擦係数と高い硬度を持ちます。特にアルミニウムや非鉄金属の加工に適しています。

これらのコーティングにより、高速度鋼工具の切削速度を従来の1.5〜2倍に向上させることが可能になり、工具寿命も大幅に延長されます。

2. 粉末冶金技術の進化

粉末冶金法による高速度鋼の製造技術も進化を続けています。- ナノ粒子技術。

従来の粉末ハイスよりもさらに微細な粒子を用いることで、組織の均一性を高め、靭性と耐摩耗性のバランスを向上させています。

- 複合粉末技術。

異なる特性を持つ複数の粉末を組み合わせることで、従来の高速度鋼では実現できなかった特性を持つ工具材料が開発されています。

3. 熱処理技術の革新

高速度鋼の性能は熱処理によって大きく左右されます。最新の熱処理技術には以下のようなものがあります。- 真空熱処理。

酸化や脱炭を防ぎ、より均一な熱処理が可能になります。表面品質も向上します。

- 窒化処理。

高速度鋼工具の表面硬度をさらに向上させる処理で、特に摺動部分の耐摩耗性を高めます。

- 深冷処理。

通常の熱処理後に極低温(-70℃以下)まで冷却することで、残留オーステナイトを減少させ、硬度と寸法安定性を向上させます。

4. ハイブリッド工具の開発

高速度鋼と他の工具材料を組み合わせたハイブリッド工具も開発されています。- 超硬チップ付き高速度鋼工具。

刃先部分のみに超硬合金を使用し、本体は高速度鋼で作ることで、両者の長所を活かした工具が実現しています。

- 複合材料工具。

高速度鋼の母材に硬質粒子を分散させた複合材料を用いることで、靭性を維持しながら耐摩耗性を向上させた工具が開発されています。

これらの最新技術により、高速度鋼工具は従来の限界を超え、より高速・高能率な加工や、より難しい加工条件にも対応できるようになっています。特に、コーティング技術の進化は目覚ましく、適切なコーティングを選択することで、高速度鋼工具の性能を大幅に向上させることが可能です。

高速度鋼(HSS)工具の選び方と使用上のポイント

高速度鋼(HSS)工具を効果的に活用するためには、適切な工具の選択と正しい使用方法が重要です。ここでは、高速度鋼工具を選ぶ際のポイントと使用上の注意点について解説します。

1. 加工対象材料に合わせた選択

加工する材料の種類や硬度によって、最適な高速度鋼の種類が異なります。- 軟質材料(アルミニウム、銅など)。

標準的な高速度鋼(SKH51など)で十分対応できます。

- 中硬度材料(一般構造用鋼など)。

耐摩耗性に優れたSKH55やSKH57などが適しています。

- 高硬度材料(合金鋼、工具鋼など)。

コバルト含有の高速度鋼やコーティング処理されたものを選択すると効果的です。

- 耐熱合金(インコネルなど)。

高温硬度に優れたSKH59やコバルト系高速度鋼が推奨されます。

2. 加工条件に合わせた選択

加工条件によっても選ぶべき高速度鋼は異なります。- 高速切削。

耐熱性に優れたコバルト系高速度鋼やTiAlNコーティング処理されたものが適しています。

- 断続切削。

靭性の高いモリブデン系高速度鋼(SKH51など)や、マトリックスハイス(KMX1など)が適しています。

- 精密加工。

粉末ハイスのように均一な組織を持つものが寸法精度を維持しやすく適しています。

- 深穴加工。

耐摩耗性と靭性のバランスが取れたSKH55などが適しています。

3. 工具形状と用途に合わせた選択

工具の形状や用途によっても最適な高速度鋼は異なります。- ドリル。

靭性と耐摩耗性のバランスが重要で、SKH51やSKH55が一般的に使用されます。

- エンドミル。

切れ刃の強度が重要なため、SKH55やSKH57などが適しています。

- バイト。

高硬度が求められるため、SKH57やSKH59などが適しています。

- タップ・ダイス。

靭性が特に重要なため、SKH51や粉末ハイスが適しています。

- 金型。

用途に応じて、KMXシリーズなどのマトリックスハイスが適しています。

4. 使用上の重要ポイント

高速度鋼工具を効果的に使用するためのポイントは以下の通りです。- 切削速度の管理。

高速度鋼工具は一般的に30m/min以下の切削速度で使用することが推奨されています。切削速度が高すぎると、工具温度が上昇し、硬度が低下して工具寿命が短くなります。

- 適切な切削油の使用。

高速度鋼工具は切削油を使用することで、冷却効果と