摺動機構の基本と応用技術

摺動機構の基本概念と種類

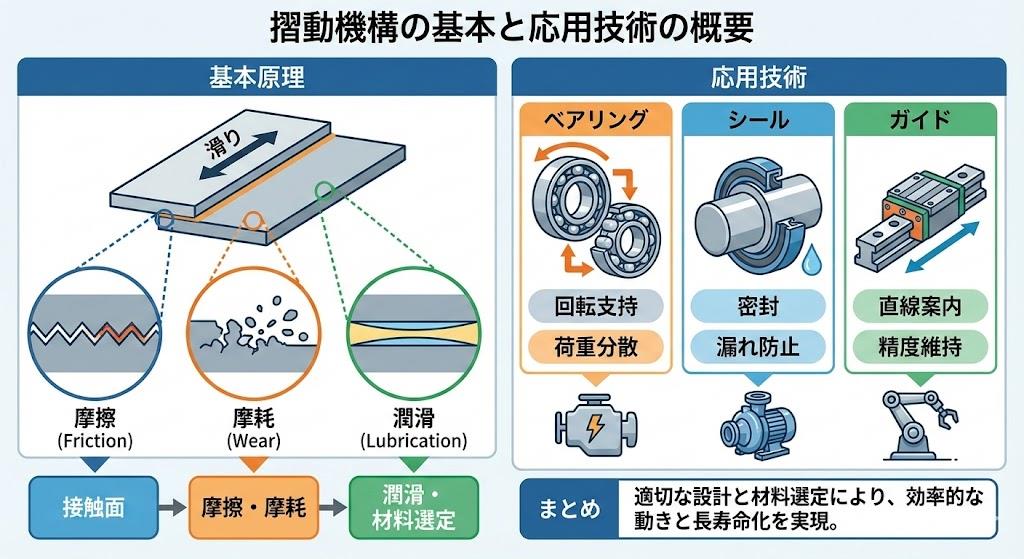

摺動機構とは、機械や装置において相対的にこすれながら滑り合う部分を指します。この機構は、機械設計において非常に重要な役割を果たしており、エンジン、モーター、駆動系など様々な箇所に見られます。

摺動機構の基本的な種類には以下のようなものがあります。

- 回転摺動機構:軸受けやベアリングなど、回転運動を伴う摺動部

- 直線摺動機構:リニアガイドやスライドレールなど、直線運動を伴う摺動部

- 複合摺動機構:回転と直線の両方の動きを組み合わせた摺動部

摺動機構の特徴として、部品同士が直接接触し摩擦が発生することが挙げられます。そのため、適切な潤滑や摩耗対策が必要となります。一方、可動部は必ずしも部品同士が直接接触するとは限らず、間接的につながっている部分も含みます。

具体的な摺動機構の例としては、エンジンにおけるピストンとシリンダー、ロボットの関節部分、工作機械のボールベアリングなどが挙げられます。これらの摺動部は、機械の性能や寿命に直接影響を与えるため、適切な設計と材料選択が求められます。

摺動機構における摩擦と潤滑の重要性

摺動機構において、摩擦と潤滑は性能と寿命を左右する重要な要素です。摩擦は機械効率の低下や発熱、摩耗の原因となるため、適切に制御する必要があります。

摩擦のメカニズム

摺動部では、表面の微細な凹凸が相互に接触することで摩擦が発生します。この摩擦は、以下の3つの要素が複雑に絡み合って「かじり」などの問題を引き起こすことがあります。

- 表面粗さによる機械的な引っかかり

- 材料同士の凝着現象

- 摺動面の温度上昇による熱的影響

潤滑の役割

潤滑は摺動面間に油膜を形成し、以下の効果をもたらします。

- 摩擦係数の低減

- 摩耗の抑制

- 熱の除去

- 異物の洗い流し

潤滑状態は大きく分けて以下の3つに分類されます。

- 流体潤滑:摺動面が完全に油膜で分離された状態

- 混合潤滑:部分的に油膜が形成され、部分的に固体接触がある状態

- 境界潤滑:油膜形成が困難で、固体接触が支配的な状態

特に境界潤滑状態では摩擦抵抗が大きく、摩耗の懸念があるため、エンジンの上下死点やエンジンの始動停止時などでは対策が必要です。このような状況では、摺動面への材料コーティングなどの対策が図られています。

摺動機構のコーティング技術と材料選定

摺動機構の性能向上には、適切なコーティング技術と材料選定が不可欠です。特に近年は、環境負荷低減や高効率化の観点から、様々な先進的コーティング技術が開発されています。

代表的なコーティング材料

- ダイヤモンドライクカーボン(DLC)

DLCは低摩擦かつ耐摩耗性を持つ材料として、エンジン摺動部への適用が進められています。特に、エンジンの劣化環境を模した条件下でも優れた性能を発揮することが確認されています。

- 二硫化モリブデン(MoS₂)

MoS₂は摩擦低減効果が高く、特に摺動面の突起部に30%以上分布すれば、摩擦係数を大幅に低減できることが研究で明らかになっています。

- テーラードコーティング

部品の摺動・駆動特性にマッチしたコーティングを施すことで、壊れにくく長時間駆動が可能な摺動機構を実現する技術です。用途に応じた力学特性・トライボ特性を得ることで、低摩耗+低摩擦、高トラクション+低摩耗などの特性を実現します。

材料選定のポイント

摺動機構の材料選定では、以下の点を考慮する必要があります。

- 摩擦係数の適合性

- 耐摩耗性

- 熱伝導性

- 化学的安定性

- コスト効率

例えば、工作機械の摺動面では、鋳鉄や鋼などの金属製で、平面研削加工や研磨加工によって高い平滑度と精度が求められます。また、摩擦を軽減し潤滑性を向上させるために、適切な潤滑油の選定も重要です。

オイルレス摺動機構

環境負荷低減の観点から、潤滑油やグリースを使用しないオイルレス摺動機構の開発も進んでいます。テーラードコーティング技術を活用することで、ロボットや精密機械部品のオイルレス摺動機構要素を設計・製作することが可能になっています。

最新の摺動面コーティング技術に関する研究(日本トライボロジー学会誌)

摺動機構の評価方法と性能向上技術

摺動機構の性能を正確に評価し、向上させるためには、適切な評価方法と技術が必要です。ここでは、最新の評価方法と性能向上技術について解説します。

評価方法

- ラマン分光法とAFM(原子間力顕微鏡)による解析

摩擦低減効果の高いMoS₂被膜の分布と表面形状の相関を調べるために、ラマン分光法による化合物同定とAFMによる形状測定が用いられています。この方法により、摺動面上の化合物分布と表面形状の関係を詳細に分析できます。

- IMU(慣性計測ユニット)による評価

生産設備の摺動性をIMUで評価する方法も開発されています。これにより、実際の使用環境下での摺動特性をリアルタイムで測定することが可能になります。

- 摩擦摩耗試験(SRV)

エンジンの劣化環境を模したNOxバブリング試験により劣化させたオイルを用いて摩擦摩耗試験を行うことで、長期使用時の摺動特性を評価できます。

性能向上技術

- 表面テクスチャリング

摺動面に微細な凹凸パターンを形成することで、潤滑油の保持性を高め、摩擦を低減する技術です。レーザー加工や化学エッチングなどの方法で実現されます。

- ナノ複合材料の活用

ナノサイズの添加剤を基材に分散させることで、耐摩耗性や摩擦特性を向上させる技術が開発されています。例えば、ポリマー基材にナノセラミックス粒子を分散させた複合材料は、優れた摺動特性を示します。

- 境界潤滑モデルの高度化

分子動力学法(MD)を適用した境界潤滑モデルの研究が進められています。これにより、コーティング材料の影響や表面粗さの形状変化に起因するなじみや凝着現象をより正確に予測することが可能になります。

摺動機構の革新的応用事例と未来展望

摺動機構は従来の機械設計の基本要素としてだけでなく、新たな技術領域での革新的応用が進んでいます。ここでは、最新の応用事例と将来の展望について紹介します。

革新的応用事例

- マイクロ・ナノスケールの摺動機構

MEMS(微小電気機械システム)やNEMS(ナノ電気機械システム)では、微小スケールでの摺動機構が重要な役割を果たしています。このスケールでは通常のマクロスケールとは異なる物理現象が支配的となるため、新たな設計アプローチが必要とされています。

- バイオミメティック摺動機構

生物の関節や筋肉の動きを模倣したバイオミメティック(生体模倣)アプローチによる摺動機構の開発が進んでいます。例えば、サメの肌の微細構造を模倣した表面処理技術は、摩擦抵抗を大幅に低減することが可能です。

- オイルレスロボット関節

環境負荷低減を図りつつ、高精度、高信頼度で稼働するロボット・精密機械部品のオイルレス摺動機構要素が、テーラードコーティング技術によって実現されています。これにより、メンテナンスフリーで長寿命のロボット関節が開発されています。

未来展望

- 自己修復型摺動面

摩耗や損傷を自動的に修復する機能を持つ「自己修復型摺動面」の研究が進んでいます。特殊なポリマーやマイクロカプセル技術を用いて、摩耗が生じた際に自動的に修復材料が放出される仕組みが開発されています。

- スマート摺動機構

IoTセンサーと組み合わせた「スマート摺動機構」の開発が進んでいます。摺動部の状態をリアルタイムでモニタリングし、異常の早期検出や最適な潤滑条件の自動調整を行うことで、機械の信頼性と寿命を向上させることが期待されています。

- 量子効果を利用した超低摩擦技術

量子力学的効果を利用した超低摩擦材料の研究も進んでいます。特定の原子配列や電子状態を持つ材料では、従来の理論では説明できないほど低い摩擦係数が実現できる可能性があります。

次世代摺動機構の研究動向(日本機械学会誌)

摺動機構の技術は、環境負荷の低減、エネルギー効率の向上、機械の長寿命化など、様々な社会的課題の解決に貢献しています。今後も材料科学、表面工学、トライボロジーなどの分野の進展と共に、さらなる革新が期待されています。

これらの技術革新により、より効率的で持続可能な機械システムの実現が可能となり、産業界全体の技術水準の向上に貢献することでしょう。

摺動機構の設計における注意点と最適化手法

摺動機構を効果的に設計するためには、いくつかの重要な注意点と最適化手法を理解する必要があります。ここでは、実務的な観点から設計者が押さえるべきポイントを解説します。

設計上の注意点

- 摺動面の接触圧力分布

摺動面における接触圧力が均一になるよう設計することが重要です。局所的な高圧力は摩耗や焼き付きの原因となります。形状設計や材料選定において、接触面積と荷重のバランスを考慮しましょう。

- 熱膨張の影響

摺動機構は動作中に発熱するため、熱膨張による寸法変化を考慮する必要があります。特に異なる材料を組み合わせる場合は、熱膨張係数の差による影響を検討することが重要です。

- 直角方向の荷重伝達効率

直角方向に荷重を伝達する摺動機構では、機械効率が駆動力に大きく影響します。互いに接する面の傾斜角度と摺動部の摩擦係数に留意して設計する必要があります。例えば、傾斜角度が45°の場合、レバーを押し下げる力の半分がスライダーを下に押し付ける力になります。

- なじみ現象の考慮

摺動面は使用初期に「なじみ」と呼ばれる表面の微細な変化が生じます。この現象を考慮した初期表面粗さや形状設計が重要です。

最適化手法

- トポロジー最適化

コンピュータシミュレーションを用いて、摺動機構の形状を最適化する手法です。与えられた制約条件下で最も効率的な形状を導き出すことができます。

- パラメトリック設計

摺動機構の主要パラメータ(接触角度、摺動面積、材料特性など)を変数として、性能評価指標を最大化するための設計手法です。

- 摩擦・摩耗シミュレーション

有限要素法(FEM)や分子動力学法(MD)を用いた摩擦・摩耗シミュレーションにより、設計段階で摺動機構の長期的な性能を予測することができます。

- 実験計画法の活用

多数の設計パラメータが存在する場合、実験計画法を用いて効率的に最適条件を見つけることができます。特に直交表を用いた実験は、少ない試行回数で多くの情報を得ることができます。

実践的なアプローチ

摺動機構の設計では、以下のステップで進めることが効果的です。

- 要求仕様の明確化(荷重、速度、寿命、環境条件など)

- 基本構造の選定(すべり案内か転がり案内かなど)

- 材料とコーティングの選定

- 詳細設計(寸法、公差、表面粗さなど)

- プロトタイプ評価と最適化

特に工作機械の摺動面では、すべり案内と転がり案内の選択が重要です。すべり案内は構造がシンプルで安価ですが、転がり案内はすべり案内よりも摩擦抵抗が小さく、高速・高精度な移動を実現できるという特徴があります。

摺動機構の設計ガイドライン(精密工学会)

摺動機構の最適設計は、機械全体の性能と寿命に直結する重要な要素です。理論的な知識と実践的な経験を組み合わせることで、より効率的で信頼性の高い摺動機構を実現することができます。