時効硬化型鋼の特性と応用

時効硬化型鋼の基本メカニズムと析出硬化プロセス

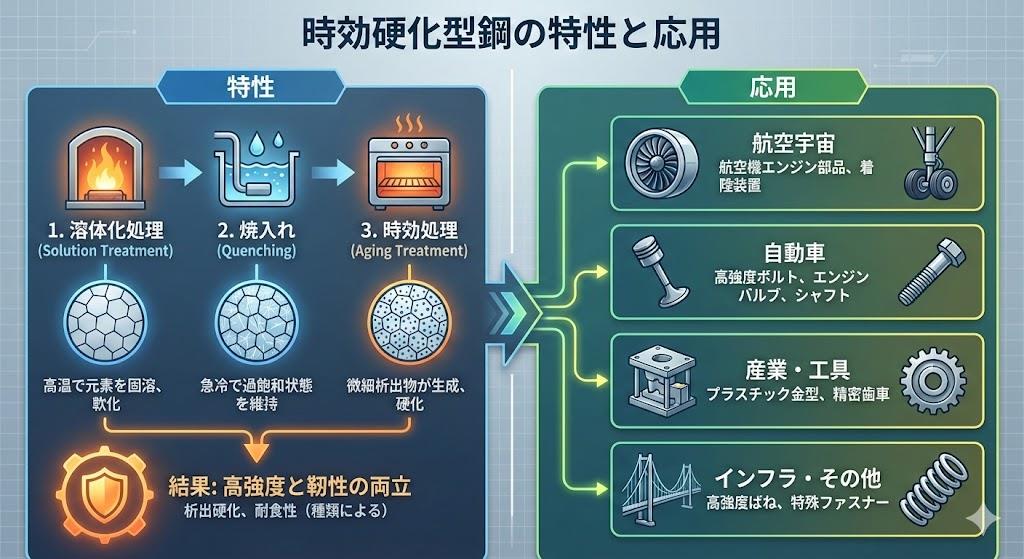

時効硬化型鋼は、特殊な熱処理プロセスによって高い強度と硬度を獲得する鋼材です。この硬化メカニズムの核心は「析出硬化」と呼ばれるプロセスにあります。

析出硬化は、合金元素を過飽和に固溶させた状態から、適切な温度で保持することで微細な金属間化合物を析出させる現象です。この析出物が転位の移動を妨げることで、材料の強度と硬度が向上します。

時効硬化のプロセスは主に以下の3段階で構成されています。

- 溶体化処理(固溶化熱処理): 合金を高温(通常800〜1000℃)に加熱し、合金元素を完全に固溶させた後、急冷して過飽和固溶体を得ます。

- 冷間加工(オプション): 一部の時効硬化型鋼では、溶体化処理後に冷間加工を行うことで、さらなる強度向上が可能です。

- 時効処理(析出硬化処理): 適切な温度(材料によって異なるが通常400〜600℃)で一定時間保持し、微細な析出物を形成させます。

時効処理には「自然時効」と「人工時効」があります。自然時効は常温で時間をかけて進行するのに対し、人工時効は加熱により促進されます。例えば、アルミニウム合金の2000系は常温でも時効硬化が起こりますが、6000系や7000系は人工的な時効硬化熱処理が必要です。

時効硬化のピークは、析出物が最も微細かつ均一に分散した状態で現れます。時効時間が長すぎると「過時効」状態となり、析出物が粗大化して強度が低下することがあります。

時効硬化型鋼の種類とマルテンサイト変態の役割

時効硬化型鋼は、その組織構造と硬化メカニズムによっていくつかの種類に分類されます。特に重要なのが、マルテンサイト変態と析出硬化の組み合わせです。

マルテンサイト系析出硬化型鋼

マルテンサイト系では、溶体化処理後の急冷によりマルテンサイト組織が形成され、その後の時効処理で析出硬化が進行します。代表的な例として17-4PH(SUS630)があります。この鋼種は溶体化処理後の状態でビッカース硬さが約HV300ですが、565℃での時効処理後には最大HV420まで硬化します。

セミオーステナイト系析出硬化型鋼

セミオーステナイト系は、溶体化処理後に一部オーステナイト組織が残留し、冷間加工や時効処理によってマルテンサイト変態と析出硬化の両方が進行します。17-7PH(SUS631)や15-7PH(SUS632J1)が代表例です。冷間加工の圧下率が50%を超えると、他の処理法よりも高い硬度が得られます。

オーステナイト系析出硬化型鋼

オーステナイト系は、マルテンサイト変態を伴わず、純粋に析出硬化のみで強度を向上させます。マルテンサイト系やセミオーステナイト系ほどの高強度は得られませんが、時効処理後の硬さは最大でHV350程度に達します。

マルエージング鋼

特殊な時効硬化型鋼として、マルエージング鋼があります。これは低炭素・高ニッケルのマルテンサイト鋼で、Co、Mo、Ti、Alなどの添加元素が時効処理中に金属間化合物として析出し、極めて高い強度(1500〜2500MPa)と優れた靭性を示します。

マルテンサイト変態を伴う時効硬化型鋼の大きな特徴は、通常のマルテンサイト系ステンレス鋼と比較して、炭素含有量が少ないため、マルテンサイト組織自体はそれほど硬くないことです。しかし、時効処理による析出硬化と組み合わせることで、高い強度と靭性のバランスを実現しています。

時効硬化型鋼における熱処理条件と機械的性質の関係

時効硬化型鋼の最終的な機械的性質は、熱処理条件によって大きく左右されます。特に時効処理の温度と保持時間は、強度、硬度、靭性のバランスを決定する重要なパラメータです。

時効温度の影響

一般に、時効温度が高いほど析出物の成長が促進され、強度と硬度は低下する傾向がありますが、靭性は向上します。例えば、17-4PH(SUS630)の場合。

- 480℃時効:最高強度(約1380MPa)だが靭性は低め

- 565℃時効:中程度の強度(約1070MPa)と靭性のバランス

- 620℃時効:強度は低め(約930MPa)だが靭性が高い

時効時間の影響

時効時間も重要なパラメータです。時効初期には急速に硬度が上昇し、ピーク硬度に達した後、過時効により徐々に低下します。例えば、ある研究では700℃での時効処理において、わずか0.03時間(108秒)で硬さが401HVから496HVへと急激に増加し、3時間後にピーク硬さ536HVに達した後、徐々に低下して400時間後には437HVになったことが報告されています。

冷間加工の影響

セミオーステナイト系析出硬化型鋼では、溶体化処理後の冷間加工度が最終的な機械的性質に大きく影響します。冷間加工によりマルテンサイト変態が促進され、さらに転位密度が増加することで、時効処理後の強度と硬度が向上します。圧下率50%以上の冷間加工を施すと、他の処理法よりも高い硬度が得られます。

マルテンサイト系とセミオーステナイト系の比較

マルテンサイト系析出硬化型鋼は、溶体化処理後に直接マルテンサイト組織が形成されるため、加工なしで時効処理が可能です。一方、セミオーステナイト系は、冷間加工と時効処理の組み合わせによって最高の機械的性質が得られます。

強度・靭性バランスの最適化

時効硬化型鋼の大きな利点は、熱処理条件を調整することで、強度と靭性のバランスを用途に応じて最適化できることです。例えば、高い耐摩耗性が求められる用途では高強度・高硬度の条件を選択し、衝撃負荷がかかる用途では適度な強度と高い靭性のバランスを選択することができます。

時効硬化型鋼の産業応用と製品事例

時効硬化型鋼は、その優れた機械的特性から多様な産業分野で広く応用されています。具体的な応用例と製品事例を見ていきましょう。

航空宇宙産業

航空宇宙分野では、高い強度と靭性、優れた耐食性を兼ね備えた時効硬化型鋼が重要な役割を果たしています。

- 航空機のランディングギア部品

- エンジン部品(タービンブレード、シャフトなど)

- 構造部材(ファスナー、ブラケットなど)

欧州鋼鉄製造業協会の調査によると、航空宇宙産業の重要部品の約75%に時効硬化型鋼が使用されており、特にAlloy718やX-750などのニッケル基合金が高温環境下で使用されています。

自動車産業

自動車産業では、軽量化と高強度化の両立が求められる部品に時効硬化型鋼が採用されています。

- トランスミッション部品(ギア、シャフト)

- エンジン部品(バルブ、コネクティングロッド)

- 高性能車のサスペンション部品

自動車部品における時効硬化型鋼の使用により、部品の耐用年数が非熱処理鋼と比較して最大60%延長され、年間メンテナンスコストが35%削減されたという報告もあります。

金型産業

プラスチック射出成形用金型や鍛造金型など、高い耐摩耗性と寸法安定性が求められる用途に時効硬化型鋼が広く使用されています。

- プラスチック射出成形金型

- 鍛造金型

- プレス金型

析出硬化型ステンレス鋼(SUS630系)やマルエージング鋼は、通常の焼入れ・焼戻し処理と比較して寸法変化が少なく、複雑形状の金型製作に適しています。

医療機器

医療分野では、高い強度と優れた耐食性を持つ時効硬化型ステンレス鋼が使用されています。

- 外科用器具

- インプラント部品

- 歯科用器具

エネルギー産業

石油・ガス、原子力、再生可能エネルギーなどの分野でも時効硬化型鋼が重要な役割を果たしています。

- バルブ部品

- ポンプ部品

- タービン部品

アメリカ機械学会(ASME)の研究によると、時効硬化型鋼の使用により、産業プラントやタービンで使用される部品の動的負荷に対する抵抗が15%向上したことが報告されています。

時効硬化型鋼の最新研究動向と水素脆化対策

時効硬化型鋼の研究は現在も活発に行われており、特に高強度化と靭性向上の両立、環境負荷の低減、水素脆化対策などが重要なテーマとなっています。

水素脆化対策の進展

高強度鋼(引張強度1000〜1200MPa以上)は水素脆化(遅れ破壊)が発生しやすいという課題があります。時効硬化型鋼も例外ではなく、特に高強度グレードでは水素脆化のリスクが高まります。

最新の研究では、時効硬化型ベイナイト非調質鋼において、残留オーステナイト量の制御と炭素濃化の抑制により、水素脆化抵抗性を向上させる手法が開発されています。具体的には、鍛造後の残留オーステナイト量を減少させ、オーステナイトへの炭素濃化を抑制することで、時効硬化処理時に生成されるθ相(セメンタイト)の量と大きさを制御し、水素トラップサイトを減少させる方法です。

この技術により、引張強度1050MPa以上でありながら、従来の時効硬化型鋼よりも大幅に靭性が向上し、調質材同等以上の優れた靭性と水素脆化抵抗性を実現しています。

ナノ析出物の制御技術

時効硬化型鋼の性能向上には、ナノサイズの析出物の制御が鍵となります。最新の研究では、合金元素の微量添加と熱処理条件の精密制御により、析出物のサイズ、分布、形態を最適化する技術が進展しています。

例えば、Ti、Nb、Moなどの元素を適切に組み合わせることで、より微細で均一な析出物を形成させ、強度と靭性のバランスを向上させる研究が進められています。また、多段階時効処理により、異なるタイプの析出物を複合的に形成させ、機械的特性を向上させる手法も開発されています。

磁場処理による組織制御

興味深い研究として、磁場処理による時効硬化型鋼の組織制御があります。静磁場(MF)処理により水分子の水素結合状態が変化し、タンパク質の水和特性に影響を与えることが報告されていますが、同様の原理を金属材料に応用する研究も進められています。

磁場処理により、時効硬化過程での原子の拡散や析出物の核生成・成長を制御し、より均一で微細な析出組織を形成させることで、機械的特性の向上を図る試みがなされています。

環境調和型時効硬化プロセスの開発

従来の時効硬化処理は、高温・長時間の熱処理を必要とするため、エネルギー消費が大きいという課題があります。最新の研究では、より低温・短時間で効率的に時効硬化を進行させる技術や、再生可能エネルギーを活用した熱処理プロセスの開発が進められています。

また、レーザーや誘導加熱などを用いた局所的な時効硬化処理技術も開発されており、部品の特定部位のみを選択的に硬化させることで、エネルギー効率の向上と部品性能の最適化を同時に実現する試みがなされています。

これらの最新研究動向は、時効硬化型鋼の適用範囲をさらに拡大し、より高性能で環境調和型の材料開発につながることが期待されています。