冷間加工と金属

冷間加工の基本原理と金属への影響

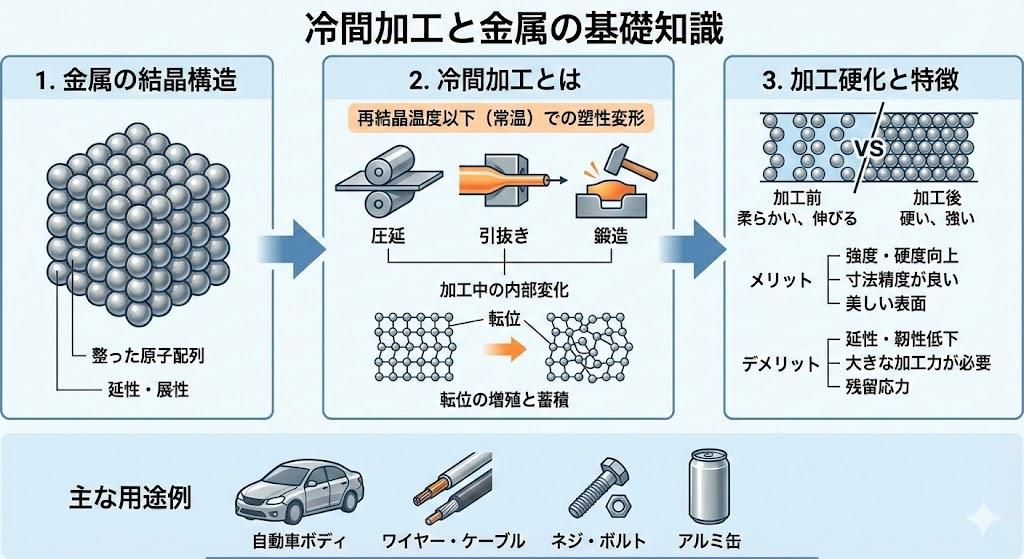

冷間加工とは、金属材料を室温(常温)で塑性変形させる加工方法です。この加工法では、金属に圧力を加えて形状を変化させますが、加熱を伴わないことが大きな特徴です。冷間加工の過程では、金属内部の結晶構造が変化し、これによって材料の機械的特性が大きく変わります。

冷間加工が金属に与える最も重要な影響は「加工硬化」と呼ばれる現象です。金属が塑性変形すると、内部の転位(結晶格子の欠陥)が増加・移動し、これらが互いに絡み合うことで、金属の変形に対する抵抗が増加します。その結果、加工後の金属は元の状態よりも硬く、強度が高くなります。

例えば、β型チタン合金の冷間加工では、塑性変形により材料内部に転位が導入され、これが応力腐食割れ(SCC)の進展過程に大きな影響を与えることが研究されています。また、冷間加工された金属は母材および粒界部に塑性ひずみが存在し、これが材料の機械的特性を変化させる要因となります。

冷間加工の基本的なプロセスには、圧延、引抜き、押出し、鍛造などがあり、それぞれ異なる形状や特性を持つ製品を作り出すことができます。特に精密部品の製造においては、冷間加工の高い寸法精度と表面品質が重要な役割を果たしています。

冷間加工と熱間加工の違いと金属組織の変化

冷間加工と熱間加工は、金属加工の二大カテゴリーですが、その違いは加工温度にあります。熱間加工は金属の再結晶温度以上(一般に800℃以上)で行われるのに対し、冷間加工は室温(一般に720℃以下)で行われます。この温度の違いが、加工プロセスと最終製品の特性に大きな影響を与えます。

熱間加工では、高温により金属が柔らかくなり、大きな変形が可能になります。また、加工中に再結晶が進行するため、加工硬化が起こりにくく、大規模な部品や複雑な形状の成形に適しています。しかし、高温での加工は金属の酸化を促進し、寸法精度が低下しやすいというデメリットがあります。

一方、冷間加工では、金属組織が緻密になり、精度の良い加工が可能です。また、加工硬化により材料が硬くなるため、強度が要求される部品の製造に適しています。しかし、加工するほどに内部に歪みが生じ、残留応力が蓄積されるというデメリットもあります。

金属組織の変化という観点では、熱間加工では加工中に再結晶が進行するため、最終的な金属組織は比較的均一になります。対照的に、冷間加工では結晶粒が変形し、方向性を持った組織(繊維組織)が形成されることがあります。これにより、材料の異方性(方向によって特性が異なる性質)が生じることがあります。

例えば、マグネシウム合金の押出加工では、冷間加工性の悪さが課題となっていますが、適切な加工条件を選択することで、優れた機械的特性を持つ展伸材を製造することが可能になっています。

冷間加工のメリットと金属強度の向上効果

冷間加工には多くのメリットがありますが、その中でも特に重要なのは金属強度の向上効果です。冷間加工によって金属内部の転位密度が増加し、これが材料の強度と硬度を大幅に向上させます。例えば、冷間鍛造された部品は、元の材料よりも高い強度と硬度を持つことが一般的です。

冷間加工の具体的なメリットとしては、以下のような点が挙げられます。

- 高い寸法精度: 冷間加工は室温で行われるため、熱による膨張や収縮がなく、非常に高い寸法精度を実現できます。研磨加工では表せないほどの切削加工にほぼ近い領域の精度まで狙うことができます。

- 優れた表面品質: 冷間加工は金属の結晶構造を細かくし、より均一な材料特性を生み出すことができます。このプロセスにより、金属の表面が滑らかになり、光沢が出ることが多く、高品質な表面仕上げが可能になります。

- 高い生産効率: 冷間加工は加熱や冷却のための時間が不要であり、加工速度が格段に向上します。これにより、大量生産を必要とする製品の製造コストを削減することができます。

- 加工の自由度: 冷間加工では、皿モミ、ザグリ、さまざまな断面形状や厚みの変化など、多様なデザインの部品を制作することができます。

さらに、冷間加工は材料の無駄を最小限に抑えることができるため、材料効率も高いという利点があります。これは、特に高価な金属材料を使用する場合に重要な要素となります。

実際の産業応用では、三恵技研工業が1.5GPaの超ハイテン材の冷間プレスを実現し、これまで熱間プレスで加工されていた部品を冷間プレスに置き換えることで、生産性の向上と環境負荷低減を提案しています。これは冷間加工の技術革新が実際の製造現場でどのように活用されているかを示す良い例です。

冷間加工のデメリットと金属加工の課題

冷間加工には多くのメリットがある一方で、いくつかの重要なデメリットや課題も存在します。これらを理解し、適切に対処することが、効果的な金属加工プロセスの設計には不可欠です。

冷間加工の主なデメリットとしては、以下の点が挙げられます。

- 金型の必要性と費用: 冷間加工、特に冷間鍛造では、金型の制作が必要となります。これには時間とコストがかかるため、小ロット生産には不向きです。金型の設計と製造には高い専門性と精度が求められ、これが製造コストを押し上げる要因となります。

- 金型の摩耗と破損: 冷間加工は室温で硬い金属を成形するため、金型にかかるストレスが非常に大きくなります。特に複雑な形状や細かいディテールの部品を製造する際には、金型の精密な部分が摩耗しやすく、これによって生産品質に影響を及ぼす可能性があります。

- 製品サイズの制限: 冷間加工は主に小さな部品や軽量コンポーネントの製造に適しています。技術の特性上、重量がある製品の製造は難しいため、大きな部品や構造的に複雑な製品には向いていません。

- 複雑な形状への制限: 冷間加工、特に冷間鍛造では、無理やり金属を変形させていく加工方法のため、大きな変形は不可能です。これにより、複雑な形状や深い穴、細い壁を持つ部品の製造が困難になることがあります。

- 残留応力の蓄積: 冷間加工では、加工するほどに内部に歪みが生じるため、残留応力が蓄積されます。これが製品の耐久性や寿命に影響を与える可能性があります。

これらの課題に対処するためには、適切な材料選択、金型設計の最適化、加工条件の調整などが重要です。例えば、金型の寿命を延ばすためには、高品質な金型材料の選択や定期的なメンテナンス、適切な潤滑が効果的です。

また、チタン合金のような特殊な材料の冷間加工では、塑性変形により発生した熱が他に伝わる十分な時間的余裕がないために、断熱的な温度上昇を生じ、予期せぬ変形や破壊が発生することがあります。このような材料特有の課題に対しては、材料の温度上昇を考慮した加工条件の設定が必要となります。

冷間加工の応用例と金属製品の製造技術

冷間加工技術は、その高精度と強度向上効果から、多岐にわたる産業分野で応用されています。特に自動車産業、航空宇宙産業、電子機器産業などでは、冷間加工された部品が重要な役割を果たしています。

自動車産業での応用

自動車産業では、冷間加工技術が広く活用されています。ボルト、ナット、ギアなどの精密部品から、エンジン部品やサスペンションシステムまで、様々な部品が冷間加工によって製造されています。

特筆すべき例として、三恵技研工業が開発した超ハイテン材の冷間プレス加工技術があります。独自の金型と解析ノウハウによって、見込みなどを入れなくてもスプリングバックを抑制できる工法を確立し、1.5GPaの超ハイテン材の冷間プレスを実現しました。これにより、これまで熱間プレスで加工されていた部品を冷間プレスに置き換え、生産性の向上と環境負荷低減を実現しています。

電子機器産業での応用

現代の電子機器は、ますます小型化が進んでおり、そのためには極めて高い精度で製造された部品が必要です。冷間加工は、スマートフォンやコンピュータなどの電子機器内部で使用される小型で精密な部品の製造に適しています。

例えば、コネクタやマイクロギア、さらには電子機器の内部構造に使われる微細な金属部品などが、冷間加工技術を用いて製造されています。これらの部品は、高い寸法精度と表面品質を要求されるため、冷間加工の特性が最大限に活かされています。

航空宇宙産業での応用

航空宇宙産業では、高強度かつ軽量な部品が求められます。チタン合金のような特殊な材料は、その耐食性と高い比強度から航空宇宙構造材料として広く利用されています。

冷間加工されたチタン合金部品は、その高い強度と精度から、航空機のエンジン部品や構造部材として使用されています。ただし、チタン合金は熱伝導率が極端に小さく、衝撃力を受けると断熱的な温度上昇を生じるため、加工条件の設定には注意が必要です。

新たな応用分野

最近では、冷間加工技術の進化により、従来は鋳造やダイカストで製造されていた部品をプレス加工に置き換える試みも行われています。例えば、板厚の約3倍のリブやボスを増肉したヒートシンク関連部品の開発が進められています。

また、マグネシウム合金のような軽量材料の冷間加工技術も発展しており、情報家電製品を中心に利用が拡大しています。今後は、自動車をはじめとする輸送機器や福祉機器などの分野への応用も期待されています。

冷間加工技術は、その高い精度と強度向上効果から、今後もさまざまな産業分野で重要な役割を果たし続けるでしょう。技術の進化により、より複雑な形状の部品製造や、新たな材料への応用が可能になることで、その応用範囲はさらに拡大していくと考えられます。