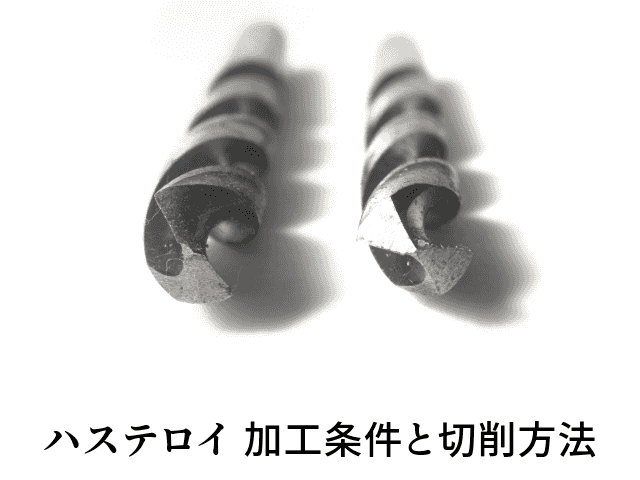

ハステロイ 加工条件と切削方法

ハステロイ 加工が難しい4つの主要因

ハステロイは、ニッケルを主成分としてモリブデン、クロム、鉄などを含む特殊合金です。その優れた耐食性と耐熱性から、化学プラントや高温環境で使用される機械部品に広く採用されています。しかし、これらの優れた特性が逆に加工を困難にしている要因となっています。

ハステロイの加工が難しい主な理由は以下の4点です:

- 高温強度が高い:ハステロイは1,100℃の高温にも耐えられる素材です。室温での引張強さが約800MPa、高温になっても強度があまり下がらないため、切削時に大きな抵抗となります。

- 加工硬化が生じやすい:切削時に素材が変形すると、内部にひずみが生じて硬くなる「加工硬化」現象が起こります。これにより工具の消耗が激しくなり、素材自体もろくなるという問題が発生します。

- 熱伝導率が低い:ハステロイの熱伝導率は約11.1W/(m・K)と、アルミニウム(237)や鉄(80.3)と比較して極めて低い値です。そのため切削時に発生した熱が逃げにくく、工具と素材の接触部分が高温になりやすいのです。

- 工具との親和性が高い:切削時に発生した切粉が工具に付着・溶着しやすい性質があります。これにより工具の性能が劣化し、加工精度の低下や工具寿命の短縮につながります。

これらの特性を理解し、適切な加工条件を設定することが、ハステロイ加工の成功には不可欠です。

ハステロイ 加工における最適な切削条件の設定

ハステロイを効率的に加工するためには、その特性に合わせた最適な切削条件を設定することが重要です。以下に、ハステロイ加工における主要な切削条件とその設定ポイントを解説します。

切削速度の設定

ハステロイは通常の鋼材と比較して、低い切削速度で加工する必要があります。一般的な目安として:

- 旋削加工:15〜30m/min

- フライス加工:10〜25m/min

- ドリル加工:5〜15m/min

切削速度が高すぎると、工具の摩耗が急激に進行し、加工硬化も促進されるため注意が必要です。

送り量の調整

送り量は工具1回転あたりの進む距離を指します。ハステロイの場合:

- 荒加工:0.15〜0.3mm/rev

- 仕上げ加工:0.05〜0.15mm/rev

送り量が小さすぎると、同じ場所を何度も切削することになり、加工硬化を促進させてしまいます。適切な送り量を維持することが重要です。

切込み深さの設定

切込み深さは加工時に素材を削る深さを指します:

- 荒加工:1.0〜3.0mm

- 仕上げ加工:0.2〜0.5mm

切込みが浅すぎると加工硬化層だけを切削することになり、工具寿命を短くします。加工硬化層より深く切り込むことが効果的です。

切削液の選択と使用方法

ハステロイの加工では、切削熱の除去と潤滑性の確保が特に重要です:

- 水溶性切削液:冷却効果が高く、熱対策に有効

- 油性切削液:潤滑性が高く、工具寿命の延長に効果的

切削液は十分な量を連続的に供給し、切削点に直接当たるように調整することが重要です。高圧クーラントシステムの使用も効果的です。

これらの条件を適切に設定し、加工中も状況に応じて微調整することで、ハステロイの加工効率と精度を向上させることができます。

ハステロイ 加工に適した切削工具の選定方法

ハステロイの加工成功には、適切な切削工具の選定が不可欠です。工具の材質、形状、コーティングなどを総合的に考慮する必要があります。

工具材質の選択

ハステロイ加工に適した工具材質には以下のようなものがあります:

- 超硬合金(タングステンカーバイド):耐摩耗性に優れ、ハステロイの切削に広く使用されています。特にK種やP種の超硬合金が適しています。

- セラミック工具:高温硬度が高く、高速切削が可能です。ただし、衝撃に弱いため、安定した加工条件が必要です。

- CBN(立方晶窒化ホウ素):非常に高い硬度と耐熱性を持ち、高速切削に適していますが、コストが高いのが難点です。

コーティングの選択

工具の表面にコーティングを施すことで、耐摩耗性や耐熱性を向上させることができます:

- TiAlN(チタンアルミニウム窒化物):高温での安定性が高く、ハステロイ加工に適しています。

- TiCN(チタンカーボナイトライド):硬度と靭性のバランスが良く、中速域での加工に適しています。

- ダイヤモンドコーティング:非常に高い硬度を持ち、工具寿命を大幅に延長できますが、高温での安定性に課題があります。

工具形状の考慮点

ハステロイ加工に適した工具形状の特徴:

- 正のすくい角:切削抵抗を減らし、切りくずの排出を改善します。

- 大きなクリアランス角:工具と加工面の摩擦を減少させます。

- 丸みを帯びた切れ刃:鋭利すぎる切れ刃は欠けやすいため、適度な丸みが必要です。

工具交換のタイミング

ハステロイ加工では工具の摩耗が急速に進行するため、適切なタイミングでの交換が重要です:

- 切削音の変化や切りくずの形状変化を観察する

- 加工面の粗さが悪化したら交換を検討する

- 予防的な工具交換計画を立てる(例:一定時間ごとに交換)

工具メーカーの推奨事項を参考にしつつ、実際の加工状況に応じて最適な工具を選定することが、ハステロイ加工の効率と品質を向上させる鍵となります。

ハステロイ 加工における冷却方法と熱対策

ハステロイの熱伝導率の低さは加工時の大きな課題です。切削時に発生する熱が逃げにくいため、工具の摩耗促進や加工精度の低下を引き起こします。効果的な冷却方法と熱対策を実施することが、成功するハステロイ加工には不可欠です。

効果的な切削液の使用法

切削液の選択と使用方法は熱対策の要となります:

- 高圧クーラント:通常の冷却方法より高い圧力(7MPa以上)で切削液を供給することで、切削点への浸透性が向上し、効果的に熱を除去できます。

- ミスト冷却:切削液を微細な霧状にして供給する方法で、環境負荷が少なく、冷却効率も高いのが特徴です。

- クライオジェニック冷却:液体窒素などの極低温冷媒を使用する先進的な冷却方法で、特に難削材の加工に効果的です。

間欠切削の活用

連続的な切削ではなく、一定間隔で切削を中断する間欠切削を取り入れることで、工具と素材の冷却時間を確保できます:

- プログラム制御による定期的な切削中断

- ペッキングサイクル(特にドリル加工時に有効)

- ステップ切削(徐々に深く切り込む方法)

熱変形を考慮した加工設計

ハステロイは加工中の熱による変形が問題となるため、以下の対策が有効です:

- 加工順序の最適化(熱影響の少ない部分から加工を開始)

- 加工中の温度モニタリングと調整

- 熱変形を見込んだ加工寸法の設定

工具経路の最適化

CAM(Computer Aided Manufacturing)システムを活用し、熱の集中を避ける工具経路を設計することも重要です:

- トロコイド加工:工具の巻き込み角を一定に保ち、熱の集中を防ぐ

- 高速・軽切削:一回あたりの切削量を減らし、熱発生を分散させる

- クーリングパス:定期的に工具を切削点から離し、冷却する経路を設ける

これらの冷却方法と熱対策を組み合わせることで、ハステロイ加工時の熱問題を効果的に管理し、工具寿命の延長と加工精度の向上を実現できます。

ニッケル合金の切削加工に関する詳細な技術情報(不二越のテクニカルデータ)

ハステロイ 加工の最新技術と3Dプリンティング応用

ハステロイの加工技術は日々進化しており、従来の切削加工に加えて、新たな技術も登場しています。特に注目すべきは、3Dプリンティング(積層造形)技術のハステロイ加工への応用です。

最新の切削加工技術

従来の切削加工においても、新たな技術開発が進んでいます:

- 超音波援用加工:切削工具に超音波振動を加えることで、切削抵抗を低減し、加工効率を向上させる技術です。ハステロイのような難削材に特に効果的です。

- ハイブリッド加工:切削加工と放電加工を組み合わせるなど、複数の加工方法を融合させた技術が発展しています。

- AI制御による適応加工:加工中のセンサーデータをAIが分析し、リアルタイムで最適な切削条件に調整するシステムが実用化されつつあります。

3Dプリンティング技術の応用

ハステロイの加工において、3Dプリンティング技術は大きな可能性を秘めています:

- 選択的レーザー溶融(SLM):金属粉末をレーザーで溶融・固化させる方法で、複雑な形状のハステロイ部品を直接造形できます。従来の切削加工では不可能だった中空構造や複雑な内部形状も実現可能です。

- 指向性エネルギー堆積(DED):金属粉末または線材をノズルから供給し、レーザーやプラズマで溶融させながら積層する方法です。大型部品の製造や既存部品の修復に適しています。

- バインダージェッティング:金属粉末に接着剤を噴射して形状を作り、その後焼結する方法です。比較的低コストでハステロイ部品を製造できる可能性があります。

3Dプリンティングのメリットと課題

ハステロイの3Dプリンティングには以下のようなメリットがあります:

- 複雑な形状の実現

- 材料の無駄が少ない(サブトラクティブではなくアディティブ製造)

- 一体成形による組立工程の削減

一方で、以下のような課題も存在します:

- 表面粗さや寸法精度の確保

- 内部欠陥(気孔など)の制御

- 熱処理による残留応力の管理

これらの最新技術を適切に活用することで、従来は困難だったハステロイ部品の製造が可能になり、設計の自由度も大幅に向上します。特に複雑な冷却経路を持つ高温用部品など、従来技術では製造が難しかった製品の実現が期待されています。

ハステロイ 加工における品質管理と精度確保の方法

ハステロイ部品の製造において、高い品質と精度を確保することは非常に重要です。その難削性と特殊な特性を考慮した品質管理方法を実施することで、信頼性の高い部品製造が可能になります。

加工前の準備と品質管理

加工前の準備段階から品質管理を始めることが重要です:

- 材料証明書の確認:ハステロイには様々なグレード(C-22、C-276、B-2など)があります。使用目的に合った適切なグレードであることを確認します。

- 素材の前処理:加工前に素材の歪みや残留応力を除去するための熱処理を行うことで、加工中の変形を最小限に抑えることができます。

- 加工治具の設計:ハステロイは加工中に変形しやすいため、適切な治具設計が重要です。剛性の高い治具を使用し、均一な力で素材を固定します。

加工中の品質モニタリング

加工プロセス中の継続的なモニタリングは品質確保の鍵となります:

- 切削力のモニタリング:切削力の急激な変化