加工硬化と金属の特性変化

加工硬化の金属内部における転位メカニズム

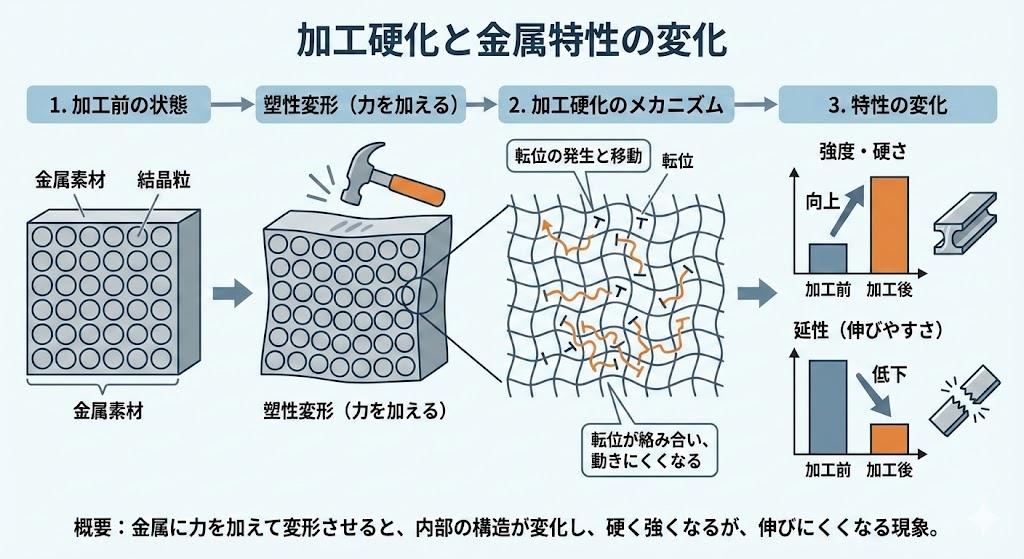

加工硬化は金属材料の内部構造に深く関わる現象です。金属は原子が格子状に規則正しく配列した結晶構造を持っていますが、実際の金属には「転位」と呼ばれる格子欠陥が存在します。この転位が加工硬化の鍵となります。

金属に外力を加えると、最初は弾性変形の範囲内では力を取り除くと元の形状に戻ります。しかし、ある限界(降伏点)を超えると塑性変形が始まります。この塑性変形は、転位がすべり面に沿って移動することで進行します。

塑性変形が進むにつれて、次のような変化が金属内部で起こります。

- 転位の増殖:塑性変形によって新たな転位が生成される

- 転位の蓄積:転位が互いに絡み合い、動きが制限される

- 転位密度の増加:単位体積あたりの転位の数が増える

これらの変化により、さらなる変形には以前よりも大きな力が必要になります。つまり、金属は硬くなり、強度が増します。これが加工硬化の本質的なメカニズムです。

例えば、針金を繰り返し曲げると次第に硬くなり、最終的には折れてしまいます。これは加工硬化によって針金が硬く脆くなった結果です。

金属材料別の加工硬化指数と特性比較

金属材料によって加工硬化のしやすさは大きく異なります。この違いを定量的に表すのが「加工硬化指数(n値)」です。n値は0から1の間の値をとり、値が大きいほど加工硬化しやすいことを示します。

主な金属材料のn値と特性を比較してみましょう。

| 材料 | 加工硬化指数(n値) | 特性 |

|---|---|---|

| SUS301 | 0.56 | オーステナイト系ステンレス。非常に加工硬化しやすい |

| 黄銅2種O材 | 0.55 | 焼きなまし状態の黄銅。加工硬化が大きい |

| 銅O材 | 0.50 | 焼きなまし状態の銅。加工硬化しやすい |

| SUS304 | 0.42 | オーステナイト系ステンレス。加工硬化が大きい |

| アルミニウム合金(A1100-O) | 0.26 | 焼きなまし状態のアルミ。中程度の加工硬化 |

| SUS430 | 0.23 | フェライト系ステンレス。比較的加工硬化が小さい |

| 軟鋼 | 0.21 | 加工硬化は中程度 |

| チタン | 0.14 | 加工硬化が比較的小さい |

| 銅1/2H材 | 0.05 | 半硬質の銅。すでに加工硬化しているため、さらなる加工硬化は小さい |

この表から、オーステナイト系ステンレス(SUS301、SUS304)や焼きなまし状態の銅、黄銅が特に加工硬化しやすいことがわかります。これらの材料を加工する際には、加工硬化の影響を十分に考慮する必要があります。

オーステナイト系ステンレスが加工硬化しやすい理由は、その結晶構造にあります。オーステナイト系ステンレスは面心立方格子(FCC)構造を持ち、この構造はフェライト系やマルテンサイト系ステンレスの体心立方格子(BCC)や体心正方格子(BCT)と比べて「すべり系」が少ないため、転位が動きにくく硬くなりやすいのです。さらに、オーステナイト系ステンレスは加工によってマルテンサイト変態を起こすため、非常に大きな加工硬化を示します。

加工硬化による金属の強度向上と脆化の関係

加工硬化は金属の機械的性質に大きな影響を与えます。主な変化としては以下のようなものがあります。

- 強度の向上:加工硬化により、引張強さや降伏強さが増加します

- 硬さの増加:ビッカース硬さなどの硬度値が上昇します

- 延性の低下:伸びや絞りといった延性指標が減少します

- 靭性の低下:衝撃に対する抵抗力が低下します

これらの変化は、金属内部の転位密度の増加と転位の移動が制限されることに起因します。加工硬化によって金属は強くなりますが、同時に脆くなるというトレードオフの関係があります。

例えば、SUS304ステンレス鋼の場合、圧延率が50%に達すると、硬さは約180HVから約400HV近くまで上昇しますが、伸びは大幅に低下します。この状態では、さらなる塑性加工が困難になり、割れや破断のリスクが高まります。

加工硬化の度合いは、加工硬化曲線によって視覚的に把握することができます。加工硬化曲線は、横軸に加工率(圧延率など)、縦軸に機械的性質(硬さ、引張強さ、伸びなど)をとったグラフです。この曲線を見ることで、特定の材料がどの程度の加工でどれだけ硬化するかを予測できます。

加工硬化による強度向上は、冷間加工を利用して材料強度を調整する際に積極的に活用されます。例えば、ばね材料や高強度ワイヤーの製造では、加工硬化を利用して所定の強度を得ています。一方で、深絞り加工などの複雑な塑性加工では、加工硬化による脆化が問題となるため、適切な対策が必要です。

加工硬化を制御する焼きなまし処理の重要性

加工硬化した金属を元の柔らかい状態に戻すためには、「焼きなまし」と呼ばれる熱処理が不可欠です。焼きなましは加工硬化によって蓄積された内部ひずみを除去し、金属の延性と靭性を回復させる重要なプロセスです。

焼きなまし処理では、金属を適切な温度まで加熱し、一定時間保持した後、ゆっくりと冷却します。この過程で、加工硬化によって変化した内部組織は次の3つの段階を経て回復します。

- 回復段階:比較的低温で起こり、内部ひずみが部分的に解消されます。転位が再配列し、一部は消滅します。

- 再結晶段階:さらに高温になると、ひずみエネルギーを駆動力として新しい結晶粒が生成されます。これらの新しい結晶粒はひずみのない状態で、加工前の柔らかさに近づきます。

- 粒成長段階:再結晶後、さらに高温で長時間保持すると、結晶粒が成長します。結晶粒が大きくなると、一般的に強度は低下し、延性は向上します。

焼きなましの温度と時間は、材料の種類や目的によって異なります。例えば、完全焼きなましでは再結晶温度よりも高い温度で処理しますが、応力除去焼きなましでは再結晶温度よりも低い温度で処理します。

実際の製造プロセスでは、冷間圧延と焼きなましを交互に行うことで、所定の板厚や強度に調整することができます。例えば、ステンレス鋼板の製造では、数回の圧延と焼きなましを繰り返して最終製品を得ることが一般的です。

また、加工硬化した状態の強度を維持しながら内部ひずみだけを除去したい場合には、「低温焼きなまし」や「応力除去焼きなまし」と呼ばれる処理が有効です。これらの処理は、再結晶が起こらない温度範囲で行われ、加工硬化による強度を保ちながら、残留応力を軽減することができます。

焼きなまし処理の適切な実施は、金属加工の品質と効率を大きく左右する重要な要素です。特に複雑な形状の部品製造や、高精度が要求される加工では、焼きなましのタイミングと条件の最適化が不可欠となります。

切削加工における加工硬化の対策と工具選定

切削加工においても加工硬化は重要な課題です。切削中の塑性変形や加工熱によって加工硬化が発生し、工具寿命の低下や加工精度の悪化を引き起こす可能性があります。特に加工硬化しやすいステンレス鋼などの材料では、適切な対策が必要です。

切削加工における加工硬化の主な対策は以下の通りです。

1. 工具選定による対策

- 切れ味の良い工具の使用:切削抵抗を低減し、加工硬化を抑制するために、鋭利な切れ刃を持つ工具を選定します。

- 適切な切れ刃形状の選択:ポジティブなすくい角を持つ工具は切削抵抗が小さく、加工硬化を抑制する効果があります。

- 工具材質の最適化:加工対象の材料に適した工具材質(超硬、ハイス、セラミックなど)を選択します。

- コーティングの活用:TiAlNやDLCなどのコーティングにより、摩擦係数を低減し、加工硬化を抑制できます。

- 内部クーラント対応工具の使用:刃先から直接クーラントを供給できる工具を使用することで、加工点の温度上昇を抑制します。

2. 切削条件による対策

- 適切な切削速度の設定:過度に低速または高速な切削は加工硬化を促進するため、最適な切削速度を選定します。

- 送り量の最適化:適切な送り量を設定することで、切削抵抗と加工熱のバランスを取ります。

- 切込み量の調整:切込み量が小さすぎると、加工硬化した層を切削することになり、工具寿命が低下します。

- 効果的なクーラント供給:加工点を効果的に冷却するために、適切なクーラントと供給方法を選択します。

- ツールパスの最適化:工具と材料の擦れを最小限に抑えるツールパスを設計します。

3. 加工硬化しやすい材料への特別な対策

オーステナイト系ステンレス鋼(SUS304など)は特に加工硬化しやすいため、以下の対策が有効です。

- 高送り・大切込みの採用:加工硬化層の下に切込むことで、加工硬化の影響を低減します。

- 断続的な加工の回避:断続切削は衝撃による加工硬化を促進するため、可能な限り連続切削を行います。

- 工具の逃げ面摩耗の管理:逃げ面摩耗が進むと加工硬化が促進されるため、定期的な工具交換が重要です。

- 適切な工具ホルダーの選択:剛性の高いホルダーを使用することで、びびりを抑制し、加工硬化を軽減します。

加工硬化対策の成功例として、ある精密部品メーカーでは、SUS304の切削加工において、従来の高速度鋼工具から超硬コーティング工具に変更し、さらに内部クーラント供給システムを導入することで、工具寿命を3倍に延ばし、加工精度も向上させた事例があります。

切削加工における加工硬化対策は、工具コストの削減、加工時間の短縮、製品品質の向上に直結する重要な要素です。材料特性を理解し、適切な工具と加工条件を選定することが、効率的な切削加工の鍵となります。

加工硬化を活用した金属強化技術と産業応用

加工硬化は一見すると問題を引き起こす現象のように思えますが、適切に制御することで金属の強化技術として積極的に活用されています。加工硬化を利用した金属強化は、熱処理による強化に比べてエネルギー消費が少なく、環境負荷の低減にも貢献する技術です。

加工硬化を活用した主な強化技術

- 冷間圧延強化:板材を冷間圧延することで、強度と硬さを向上させます。自動車のボディパネルや家電製品の筐体などに広く使用されています。

- ショットピーニング:金属表面に小さな球(ショット)を高速で打ち付けることで、表面層に圧縮残留応力を導入し、疲労強度を向上させます。航空機部品やばねなどの疲労強度が重要な部品に適用されています。

- 引抜き加工:線材や管を引抜くことで、強度を向上させます。ピアノ線やばね用鋼線、各種ケーブルの製造に利用されています。

- 冷間鍛造:常温で金属を塑性変形させることで、強度と精度を同時に向上させます。自動車部品(ボルト、ナット、ギア)などの製造に広く用いられています。

- 表面転造加工:ねじやギアの表面を転造することで、表面硬化と疲労強度の向上を図ります。高強度ボルトやねじの製造に利用されています。

産業分野別の応用例

- 自動車産業。

- 高強度鋼板(HSLA鋼)の製造に加工硬化を利用

- サスペンションスプリングの強化にショットピーニングを適用

- トランスミッションギアの表面強化に転造加工を活用

- 航空宇宙産業。

- 航空機エンジン部品の疲労強度向上にショットピーニングを利用

- チタン合金部品の強化に冷間加工を適用

- 機体構造部材の軽量高強度化に加工硬化と熱処理の組み合わせを活用

- 電子・精密機器産業。

- バネ材の製造に加工硬化を利用

- コネクタピンの強化に冷間引抜きを適用

- ハードディスクドライブの精密部品製造に加工硬化と精密加工の組み合わせを活用

- 医療機器産業。

- ステントなどの医療用インプラントの製造に冷間加工を利用

- 手術器具の強化と耐久性向上に加工硬化を活用

- 歯科用インプラントの表面処理にショットピーニングを適用

加工硬化を活用した新技術の動向

最近では、加工硬化をより効果的に制御・活用するための新技術も開発されています。例えば、「変態誘起塑性(TRIP)効果」を利用した高強度鋼板は、加工硬化とマルテンサイト変態を組み合わせることで、従来の鋼板よりも高い強度と成形性を両立しています。

また、ナノ結晶材料の分野では、極端な加工硬化を利用して、従来の金属材料を超える強度を実現する研究が進められています。例えば、severe plastic deformation(SPD)と呼ばれる強加工技術により、結晶粒を超微細化し、従来の数倍の強度を持つ金属材料の開発が進んでいます。

加工硬化は、適切に理解し制御することで、金属材料の性能向上に大きく貢献する重要な現象です。今後も、加工硬化のメカニズムをより深く理解し、新たな材料開発や加工技術の進化に活かされていくことでしょう。

金属加工に携わる技術者にとって、加工硬化の原理と制御方法を理解することは、高品質な製品を効率的に製造するための基本的かつ重要な知識となります。