プリハードン鋼 一覧と特徴

プリハードン鋼の定義と基本特性

プリハードンも削る

どんどん削る pic.twitter.com/QlJXsOP8qI— 機械部品の調達をラクチンにします。シマダ機工(有) (@shimadakiko_ofc) May 10, 2020

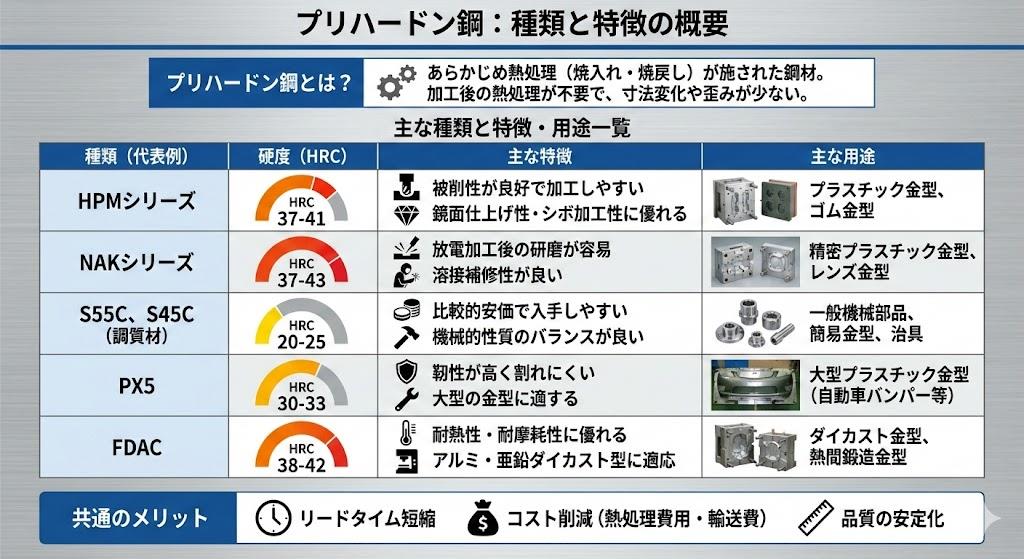

プリハードン鋼とは、あらかじめ中程度の硬度(ロックウェル硬さHRC45以下)に熱処理を施した鋼材のことを指します。「プリハードン」という名称は「予め硬化された」という意味を持ち、調質鋼とも呼ばれています。

この鋼材の最大の特徴は、被削性に優れながらも適度な硬度を持っている点です。通常、鋼材は硬度が上がるほど加工が難しくなりますが、プリハードン鋼は適度な硬度と加工性のバランスが取れた材料として開発されました。

プリハードン鋼はJIS規格には定義されておらず、各鋼材メーカーが独自のブランド名で販売しています。そのため、同様の特性を持つ材料でも、メーカーによって名称が異なる点に注意が必要です。

主な特性としては以下が挙げられます。

- 中程度の硬度(HRC30~45程度)

- 優れた被削性

- 加工後の熱処理が基本的に不要

- 熱処理による歪みが発生しない

- 均一な硬度分布

これらの特性により、金型製作において工程短縮やコスト削減が可能となり、精密な加工が求められる用途に適しています。

プリハードン鋼の種類と一覧表

プリハードン鋼は各メーカーが独自に開発・販売しているため、多様な種類が存在します。ここでは主要なプリハードン鋼の種類と特徴を一覧表で紹介します。

| 鋼種名 | メーカー | 納入硬度(HRC) | 主な特徴 | 主な用途 |

|---|---|---|---|---|

| NAK55 | 大同特殊鋼 | 37~43 | 鏡面仕上げ性、シボ加工性、溶接性、被削性に優れる | プラスチック金型 |

| NAK80 | 大同特殊鋼 | 37~43 | NAK55より靭性が高く、精細な鏡面仕上げが可能 | 高級プラスチック金型 |

| HPM1 | 日立金属 | 37~41 | 硬度に対し被削性が高い、快削プリハードン鋼 | 汎用プラスチック金型 |

| HPM38 | 日立金属 | 29~33 | 鏡面仕上げ性と耐食性に優れたステンレス系 | 精密プラスチック金型 |

| PXA30 | 大同特殊鋼 | 30~33 | 鏡面仕上げ性、シボ加工性、被削性、溶接性、放電加工性に優れる | プラスチック金型 |

| G-STAR | 大同特殊鋼 | 33~37 | 耐食性の高いプリハードンステンレス鋼 | 耐食性が求められる金型 |

| S-STAR | 大同特殊鋼 | 33~37 | 耐食性と鏡面性に優れる | 高級プラスチック金型 |

| STAVAX(H) | ウッデホルム | 27~35 | 鏡面仕上性、耐食性、耐摩耗性に優れる | 光学部品・医療機器部品用金型 |

| GO40F | 大同特殊鋼 | 36~40 | 被削性に優れ、切削加工時の歪みが少ない | プレス金型 |

| DH2F | 大同特殊鋼 | 37~41 | 耐溶損性や耐ヒートチェック性が良好 | ダイカスト金型 |

これらの鋼種は、それぞれ特有の化学成分と熱処理条件によって異なる特性を持っています。用途に応じて最適な鋼種を選定することが重要です。

プリハードン鋼の用途と適材適所の選び方

プリハードン鋼は多様な特性を持つため、用途に応じた適切な選定が重要です。主な用途と、それぞれに適したプリハードン鋼の選び方を解説します。

1. プラスチック射出成形金型

プラスチック金型は、プリハードン鋼の最も一般的な用途です。要求される特性によって以下のように選定します。

- 汎用プラスチック金型:HPM1、NAK55

被削性に優れ、コストパフォーマンスが高いため、一般的なプラスチック成形に適しています。

- 高級プラスチック金型:NAK80、S-STAR

鏡面仕上げ性に優れ、高品質な外観が求められる製品の金型に適しています。

- 光学部品・医療機器部品:STAVAX(H)

高い鏡面性と耐食性が求められる精密金型に最適です。

2. ダイカスト金型

金属の射出成形に使用されるダイカスト金型には、耐熱性や耐摩耗性が求められます。

- アルミニウムダイカスト:DH2F

耐溶損性や耐ヒートチェック性に優れ、アルミニウムの射出成形に適しています。

3. プレス金型

金属板のプレス加工に使用される金型には、耐摩耗性と靭性のバランスが重要です。

- プレス金型:GO40F

被削性に優れ、切削加工時の歪みが少ないため、精密なプレス金型に適しています。

4. 精密機械部品

熱処理による歪みを避けたい精密機械部品にも、プリハードン鋼は適しています。

- 精密機械部品:HPM38、NAK55

均一な硬度分布と優れた被削性により、精密な機械部品の製作に適しています。

選定のポイントとしては、以下の要素を考慮することが重要です。

- 要求される硬度

- 鏡面仕上げ性の必要性

- 耐食性の要求

- 被削性と加工コスト

- 製品のライフサイクル(生産数量)

これらの要素を総合的に判断し、最適なプリハードン鋼を選定することで、品質とコストのバランスの取れた金型や部品の製作が可能になります。

プリハードン鋼の加工技術と被削性の比較

プリハードン鋼は既に熱処理されているため、通常の鋼材とは異なる加工アプローチが必要です。ここでは、各種プリハードン鋼の被削性と効率的な加工方法について解説します。

被削性の比較

プリハードン鋼の種類によって被削性は大きく異なります。一般的な被削性の序列は以下のようになります(被削性が高い順)。

- HPM1(快削プリハードン鋼)

- NAK55

- PXA30

- NAK80

- GO40F

- DH2F

- HPM38(ステンレス系)

- STAVAX(H)(ステンレス系)

ステンレス系のプリハードン鋼(HPM38、STAVAX(H)など)は、一般的に被削性が低く、加工に時間とコストがかかる傾向があります。一方、快削プリハードン鋼として開発されたHPM1は、同等の硬度を持つ他の鋼種と比較して優れた被削性を示します。

切削加工のポイント

プリハードン鋼を効率的に加工するためのポイントは以下の通りです。

- 工具選定

- 高硬度用の超硬工具やコーティング工具を使用する

- ステンレス系には、耐熱性の高いコーティングを施した工具が効果的

- 切削条件

- 切削速度:一般的な鋼材より20~30%低く設定

- 送り速度:工具メーカーの推奨値を参考に適切に設定

- 切込み量:小さな切込みで複数回加工するより、適切な切込み量で少ない回数で加工する方が効率的

- 冷却方法

- 十分な量の切削油剤を使用し、熱の発生を抑制

- 高圧クーラントの使用が効果的

放電加工と研削加工

複雑な形状や高精度が求められる場合は、放電加工や研削加工も有効です。

- 放電加工:硬度に関わらず加工可能だが、表面粗さや加工速度は材質によって異なる

- 研削加工:高精度な仕上げに適しているが、ステンレス系は研削性が低い傾向がある

鏡面仕上げ技術

高級プラスチック金型などでは鏡面仕上げが求められます。

- 段階的な研磨(粗い砥石から細かい砥石へ)

- ダイヤモンドペーストなどを用いた最終仕上げ

- バフ研磨による超鏡面仕上げ

NAK80やSTAVAX(H)は特に鏡面仕上げ性に優れており、Ra0.01μm以下の超鏡面仕上げも可能です。

適切な加工技術と工具の選定により、プリハードン鋼の加工効率と仕上げ品質を大幅に向上させることができます。

プリハードン鋼の時効硬化現象と表面処理技術

プリハードン鋼の中には、通常の熱処理とは異なるメカニズムで硬度を得ているものがあります。特に注目すべきは「時効硬化現象」と、硬度をさらに向上させるための「表面処理技術」です。

時効硬化現象とは

時効硬化とは、特定の合金成分を含む鋼材が時間の経過とともに硬化する現象です。NAK55やNAK80などの時効硬化型プリハードン鋼は、この現象を利用して硬度を得ています。

時効硬化型プリハードン鋼の特徴。

- 通常の焼入れ・焼戻しによる硬度向上はできない

- 加工後の経時変化による寸法変化が少ない

- 均一な硬度分布を持つ

時効硬化のメカニズムは、合金中の微細な析出物が時間とともに形成され、これが転位の移動を妨げることで硬度が上昇するというものです。この特性により、複雑な形状の金型でも熱処理による歪みを気にせず、精密な加工が可能になります。

表面処理技術による硬度向上

プリハードン鋼の表面硬度をさらに向上させるための技術として、以下の方法が一般的に用いられています。

- 窒化処理

プリハードン鋼の表面に窒素を拡散させることで、表面硬度を大幅に向上させる処理です。

- ガス窒化:HV900~1000程度の表面硬度が得られる

- プラズマ窒化:処理温度が低く、寸法変化が少ない

- 塩浴窒化:短時間で処理可能だが環境負荷が大きい

特にCENA-GやCENA-Vなどのプリハードン鋼は、窒化により表面硬さ1000HV以上を得ることができ、金型の耐久性向上に効果的です。

- PVD/CVDコーティング

物理蒸着法(PVD)や化学蒸着法(CVD)により、超硬質の薄膜をコーティングする方法です。

- TiNコーティング:金色の膜で、HV2000程度の硬度

- TiCNコーティング:灰色の膜で、耐摩耗性に優れる

- TiAlNコーティング:紫色の膜で、高温硬度に優れる

これらのコーティングは、特に摩耗が問題となる部位に適用されます。

- DLC(Diamond-Like Carbon)コーティング

ダイヤモンドに近い特性を持つ非晶質炭素膜をコーティングする方法です。

- 低摩擦係数(0.1以下)

- 高硬度(HV2000~3000)

- 優れた耐摩耗性

特に樹脂の射出成形金型で、離型性の向上や摩耗防止に効果的です。

これらの表面処理技術を適切に選択・適用することで、プリハードン鋼の表面特性を大幅に向上させ、金型寿命の延長やメンテナンス頻度の低減が可能になります。

プリハードン鋼の窒化処理に関する詳細情報はこちらで確認できます

表面処理の選定にあたっては、使用環境や要求特性、コストなどを総合的に判断することが重要です。特に高温環境で使用される金型では、熱安定性の高いコーティングを選択する必要があります。

プリハードン鋼の最新動向と材料開発の未来

プリハードン鋼は金型産業の発展とともに進化を続けており、最新の材料開発や技術革新が進んでいます。ここでは、業界ではあまり知られていない最新動向と将来の展望について解説します。

環境対応型プリハードン鋼の開発

近年、環境負荷の低減を目指した新しいプリハードン鋼の開発が進んでいます。

- レアメタル使用量を削減した省資源型プリハードン鋼

- 製造過程でのCO2排出量を削減した環境配慮型鋼材

- リサイクル性を高めた合金設計

これらの新材料は、サステナビリティへの要求が高まる自動車・電子機器業界からの需要に応えるものです。

高機能複合プリハードン鋼

従来のプリハードン鋼の限界を超える特性を持つ複合材料の開発も進んでいます。

- 粉末冶金法による微細組織制御プリハードン鋼

- ナノ粒子分散強化型プリハードン鋼

- 傾斜機能材料(表面と内部で特性が異なる)

これらの新材料は、従来のプリハードン鋼では両立が難しかった「高硬度と高靭性」「優れた被削性と耐摩耗性」などの相反する特性を同時に実現することを目指しています。

デジタル技術との融合

材料開発とデジタル技術の融合も進んでいます。

- 材料シミュレーション

- 量子力学計算に基づく新合金設計

- 熱処理プロセスの最適化シミュレーション

- デジタルツイン

- 実際の金型と仮想モデルを連携させ、摩耗予測や寿命予測を実現

- IoTセンサーと組み合わせた金型の状態監視システム

- AI支援材料選定

- 用途や要求特性に基づいて最適なプリハードン鋼を推奨するAIシステム

- 過去の実績データを学習し、加工条件を最適化