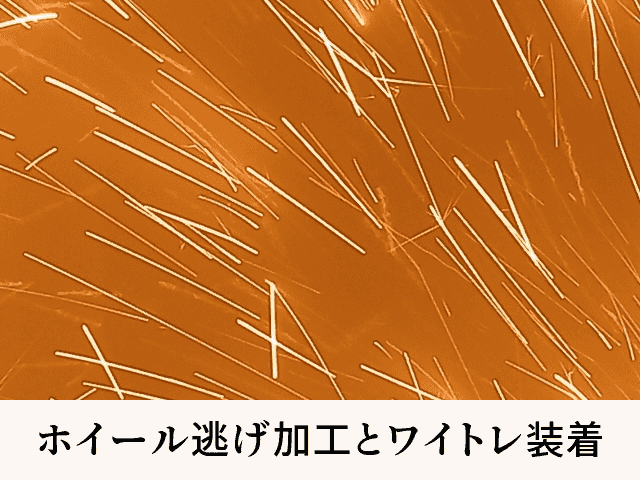

ホイール逃げ加工とワイトレ装着

ホイール逃げ加工の基本と必要性

ホイール逃げ加工とは、ホイールの裏面(ディスクローターに接する面)に設けられた凹みのことを指します。この凹みは、ハブボルトやナットの頭が飛び出した場合に干渉を避けるために重要な役割を果たします。特にワイドトレッドスペーサー(通称ワイトレ)を装着する際に必要性が高まります。

ホイールの逃げは、ハブボルトの穴の両サイドに凹みがある状態で、この部分がハブボルトやナットの頭と干渉せずに適切にホイールを固定できるようにします。ホイールの種類(メーカーやデザイン)によって、この逃げがあるものと無いものがあります。

ワイトレを装着すると、ハブボルトがワイトレから数ミリ程度飛び出すことがあります。この飛び出したボルトがホイールの裏面と干渉すると、ホイールが正しく装着できず、走行中の安全性に大きな問題が生じる可能性があります。

逃げ加工の必要性は以下のポイントから理解できます:

- 安全性の確保:ホイールが正しく固定されないと、走行中に緩みや脱落のリスクが高まります

- 装着精度の向上:適切な逃げ加工により、ホイールの芯出し精度が向上します

- カスタマイズの幅拡大:様々なワイトレの厚みに対応できるようになります

ワイトレ装着時のハブボルト干渉問題

ワイドトレッドスペーサー(ワイトレ)は、ホイールを外側に出すためのパーツですが、装着時にはハブボルトの干渉問題が発生することがあります。ワイトレの厚みによっては、純正のハブボルトが長すぎてホイール側に干渉してしまうケースが少なくありません。

10mmのワイトレを使用すると、ハブボルトがワイトレから大きく飛び出すことがあります。この飛び出し量は多くの場合、ホイール裏面の逃げよりも長くなるため、純正のハブボルトでは干渉問題が発生します。特に薄いワイトレを使用する場合は注意が必要です。

干渉問題が発生する主な状況:

- ホイールに逃げがない場合

- 逃げはあるが深さが不足している場合

- ワイトレの厚みが薄すぎる場合(10mm前後)

- マルチPCDのホイールを使用している場合(逃げが設けられていないことが多い)

この問題を解決するためには、以下の対策が考えられます:

- ホイールの裏面に逃げ加工を施す

- ハブボルトを短いものに交換する

- ハブボルトの先端を短縮加工する

- 厚みのあるワイトレに変更する(15mm以上)

ワイトレ装着時は、必ず事前にハブボルトの飛び出し量とホイールの逃げの深さを確認し、干渉の有無をチェックすることが重要です。安全性を確保するためにも、専門知識を持った業者に相談することをお勧めします。

ホイール逃げ加工の方法と必要工具

ホイール逃げ加工を行うためには、適切な工具と正確な作業手順が必要です。ここでは、DIYで逃げ加工を行う場合の方法と必要な工具について解説します。

【必要な工具】

- 電動ドリル

- ドリルビット(12mm〜13mm程度)

- 面取りカッター

- 潤滑剤

- 水性ペン(マーキング用)

- サンダー(必要に応じて)

- 塗装用具(防錆処理用)

【作業手順】

- 加工位置の特定:

ハブボルトの先端を水性ペンで塗り、ホイールを当てがって軽くナットを締めることで、ホイール裏面に加工位置をマーキングします。

- 穴あけ作業:

マーキングした位置に電動ドリルで穴を開けます。ドリルのサイズはハブボルトの直径よりも少し大きめ(12〜13mm)を選択します。穴の深さはハブボルトの飛び出し量に合わせて調整します。

- 面取り加工:

開けた穴のバリを取り除き、面取りカッターで穴の入口部分を少し広げます。これにより、ハブボルトがスムーズに入るようになります。

- 防錆処理:

加工した部分は金属が露出するため、必ず防錆処理(塗装など)を施します。これにより、長期間の使用でも錆びによる劣化を防ぎます。

- 確認作業:

加工後は、実際にホイールを装着して干渉がないか確認します。ハブボルト側またはホイール側に印を付け、ホイールを取り外した後に印が消えていないか確認することで、干渉の有無を判断できます。

逃げ加工の深さは、ハブボルトの飛び出し量に対して十分な余裕を持たせることが重要です。一般的には、飛び出し量プラス1〜2mmの深さが推奨されます。

ホイール逃げ加工の安全性と強度への影響

ホイール逃げ加工を行う際に最も懸念されるのが、加工によるホイールの強度低下です。アルミホイールはスチールホイールよりも耐荷重性が劣るため、不適切な加工は安全性に影響を及ぼす可能性があります。

ホイールとハブの締結は、ボルトのせん断強度によって行われているのではなく、ボルトによりハブとホイールの接合面が強く押し付けられることで生じる摩擦力によって行われています。そのため、接合面に不用意な加工を施すと、摩擦面積の縮小や摩擦面にかかる力の不均衡を招き、締結力の低下を引き起こす危険性があります。

安全性を確保するためのポイント:

- 最小限の加工:

必要最低限の加工にとどめ、過度な削りは避けましょう。

- 均一な加工:

複数箇所を加工する場合は、均一な深さと形状を維持することが重要です。

- JWL規格の理解:

JWLとは乗用車用軽合金ホイールの安全基準で、加工によってこの基準を損なわないよう注意が必要です。

- 専門家への相談:

高価なホイールや安全性に不安がある場合は、専門業者に依頼することをお勧めします。

強度への影響を最小限に抑えるためには、ホイールの逃げ加工よりもハブボルトの短縮加工を選択するケースもあります。ハブボルトの先端数ミリを削ることで、ホイールの強度を損なわずに干渉問題を解決できる場合があります。

ただし、どちらの方法を選択する場合も、トラブルが発生した際は自己責任で対応する必要があることを認識しておくことが重要です。ホイール関連のトラブルは脱輪など重大事故につながる可能性もあるため、安全性を最優先に考えましょう。

プロフェッショナルによるホイール逃げ加工サービス

DIYでの逃げ加工に不安がある場合や、高価なホイールを安全に使用したい場合は、プロフェッショナルによる逃げ加工サービスを利用することをお勧めします。専門業者は精密な加工技術と専用設備を持ち、ホイールの安全性を最大限に保ちながら最適な逃げ加工を提供します。

プロフェッショナルによる逃げ加工の利点:

- 精密な加工技術:

専用の設備と熟練した技術により、均一で精密な加工が可能です。

- 安全性の確保:

ホイールの強度を最大限に保ちながら、必要最小限の加工を行います。

- 総合的なアドバイス:

車種やホイール、ワイトレの組み合わせに応じた最適な解決策を提案してもらえます。

- 保証サービス:

多くの専門業者では、加工後の不具合に対する保証を提供しています。

専門業者に依頼する際のチェックポイント:

- 実績と評判:過去の施工例や顧客レビューを確認しましょう

- 設備と技術:最新の設備と熟練した技術者がいるかチェックします

- 価格と納期:複数の業者から見積もりを取り、比較検討することをお勧めします

- アフターサービス:加工後のサポート体制も重要なポイントです

日本国内には、WORKなどの有名ホイールメーカーが提供する特注加工サービスもあります。これらのメーカーでは、ホイール購入時に逃げ加工などの特殊加工をオーダーメイドで依頼することができます。メーカー純正の加工であれば、品質と安全性が保証されるため、特に高級ホイールを使用する場合は検討する価値があります。

WORKホイールのオーダーメイドサービスについての詳細はこちら

ホイール逃げ加工の代替手段と選択ポイント

ホイールの逃げ加工以外にも、ワイトレ装着時のハブボルト干渉問題を解決するための代替手段があります。状況や予算、技術的な制約に応じて最適な方法を選択することが重要です。

1. ハブボルトの短縮加工

ハブボルトの先端を数ミリカットする方法です。この方法はホイールの強度を損なわないため、安全性の観点から推奨されることが多いです。

メリット:

- ホイールの強度に影響を与えない

- 比較的安価に対応可能

- 元に戻すことが容易(ボルト交換のみ)

デメリット:

- ボルトの強度に影響する可能性がある

- 専用工具が必要

- すべての車種で対応できるわけではない

2. 短いハブボルトへの交換

純正よりも短いハブボルトに交換する方法です。ボルトの長さを最適化することで干渉問題を解決します。

メリット:

- 加工の必要がない

- 安全性が高い

- 元に戻すことが容易

デメリット:

- 適合するボルトの入手が難しい場合がある

- コストがかかる

- 取り付け時の注意点が多い

3. 厚みのあるワイトレへの変更

薄いワイトレではなく、15mm以上の厚みのあるワイトレに変更する方法です。厚みがあるワイトレではハブボルトの干渉問題が発生しにくくなります。

メリット:

- 加工の必要がない

- トレッド幅が広がるため走行安定性が向上

- 見た目のインパクトが大きい

デメリット:

- コストがかかる

- ハブベアリングへの負担が増加

- 車検対応が難しくなる場合がある

4. 逃げのあるホイールへの変更

最初から十分な逃げが確保されているホイールに変更する方法です。

メリット:

- 加工リスクがない

- 安全性が高い

- デザイン変更の機会になる

デメリット:

- 高コスト

- 希望のデザインがない可能性がある

- 既存ホイールの処分が必要

選択ポイント:

- 安全性を最優先に考える

- 予算と相談しながら最適な方法を選ぶ

- 車の使用状況(サーキット走行など)も考慮する

- 将来的なメンテナンス性も検討する

最終的には、車種やホイール、ワイトレの組み合わせによって最適な解決策が異なります。専門家のアドバイスを参考にしながら、安全性と経済性のバランスを考慮して選択することをお勧めします。

ホイール逃げ加工後のメンテナンスと注意点

ホイール逃げ加工を施した後は、適切なメンテナンスと定期的な点検が重要です。加工部分は強度が若干低下している可能性があるため、通常のホイールよりも注意深く管理する必要があります。

定期的な点検項目

- 亀裂やひび割れのチェック:

加工部分を中心に、亀裂やひび割れが発生していないか定期的に確認します。特に高速走行後や悪路走行後は必ずチェックしましょう。

- ボルトの緩みチェック:

ワイトレを使用している場合、熱による膨張収縮の影響でボルトが緩みやすくなります。1,000km走行ごと、または1ヶ月に1回程度のトルクチェックを行いましょう。

- 錆の発生チェック:

加工部分は防錆処理を施していても、時間の経過とともに錆が発生する可能性があります。錆を発見した場合は早めに対処しましょう。

- ホイールバランスの確認:

加工によってホイールバランスが崩れることがあります。走行中に振動を感じる場合は、バランス調整を検討しましょう。