エンジニアリングプラスチック 一覧と特徴

エンジニアリングプラスチック(略称:エンプラ)は、一般的なプラスチックと比較して高い強度と耐熱性を持つ工業用樹脂です。1930年代以降、工業用途に適した高機能プラスチックとして次々と開発されてきました。明確な定義はありませんが、一般的に100℃以上の長期耐熱性と40MPa以上の引張強さを持つプラスチックをエンプラと呼びます。

金属よりも軽量で、同じ形状を大量生産しやすいという特性から、金属部品の代替材料として幅広い産業で活用されています。自動車部品、電子機器、医療機器など、私たちの生活に欠かせない多くの製品に使用されており、現代のものづくりに不可欠な素材となっています。

エンジニアリングプラスチック 一覧の分類方法

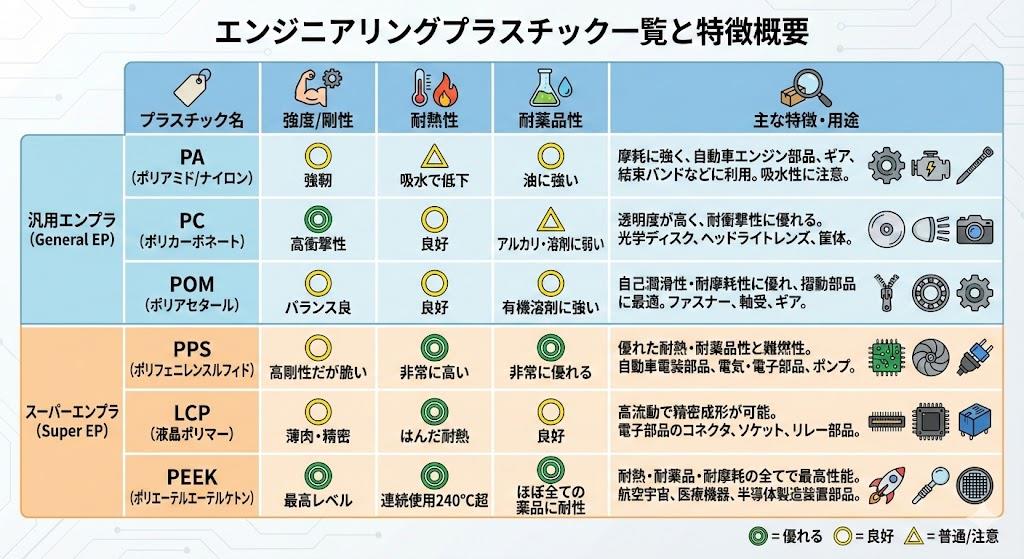

エンジニアリングプラスチックは主に2つの観点から分類されます。

- 用途による分類

- 汎用エンジニアリングプラスチック:一般的な工業用途に使用される

- 特殊エンジニアリングプラスチック(スーパーエンプラ):より高い性能が要求される特殊用途に使用される

- 分子構造による分類

- 結晶性樹脂:分子が規則的に配列した構造を持つ

- 非結晶性樹脂:分子が不規則に配列した構造を持つ

これらの分類は、エンプラの特性や用途を理解する上で重要な指標となります。例えば、結晶性樹脂は一般的に耐薬品性や耐疲労性に優れる傾向がありますが、非結晶性樹脂は透明性や寸法安定性に優れる傾向があります。

エンジニアリングプラスチック 一覧の5大汎用エンプラ

汎用エンジニアリングプラスチックの中でも、特に使用頻度が高い5種類を「5大汎用エンプラ」と呼びます。これらは全エンプラ使用量の約9割を占めるとも言われています。

- ポリアミド(PA)

- 通称:ナイロン

- 特徴:耐摩耗性、耐衝撃性、自己潤滑性に優れる

- 用途:歯車、ベアリング、自動車部品

- 注意点:吸湿性が高く、寸法変化を起こしやすい

- ポリカーボネート(PC)

- 特徴:透明性、耐衝撃性、寸法安定性に優れる

- 用途:CD/DVD、自動車のヘッドライト、防弾ガラス

- 注意点:耐薬品性に劣る

- ポリアセタール(POM)

- 特徴:耐摩耗性、寸法安定性、摺動性に優れる

- 用途:精密機械部品、歯車、ファスナー

- 注意点:酸性環境に弱い

- 変性ポリフェニレンエーテル(m-PPE)

- 特徴:電気絶縁性、寸法安定性、低吸水性に優れる

- 用途:電気・電子部品、自動車部品

- 注意点:耐溶剤性に劣る

- ポリブチレンテレフタレート(PBT)

- 特徴:電気絶縁性、耐薬品性、寸法安定性に優れる

- 用途:電気コネクタ、自動車部品

- 注意点:加水分解を起こしやすい

これらの汎用エンプラは、それぞれ特有の性質を持ち、用途に応じて選択されます。例えば、透明性が求められる部品にはポリカーボネートが、摺動性が重要な部品にはポリアセタールが適しています。

エンジニアリングプラスチック 一覧のスーパーエンプラの種類と特性

スーパーエンジニアリングプラスチック(特殊エンプラ)は、汎用エンプラよりもさらに高い性能を持つプラスチックです。一般的に150℃以上の耐熱性を持ち、過酷な環境下でも使用可能な高機能材料です。

- ポリフェニレンスルフィド(PPS)

- 特徴:耐熱性(最大240℃)、耐薬品性、難燃性に優れる

- 用途:自動車の電装部品、電子部品

- 注意点:衝撃に弱い

- ポリエーテルエーテルケトン(PEEK)

- 特徴:超高耐熱性(最大260℃)、耐薬品性、機械的強度に優れる

- 用途:航空宇宙部品、医療機器、半導体製造装置

- 注意点:非常に高価

- ポリイミド(PI)

- 特徴:最高レベルの耐熱性(最大400℃)、耐放射線性に優れる

- 用途:航空宇宙部品、電子部品

- 注意点:加工が難しい

- 液晶ポリマー(LCP)

- 特徴:高流動性、寸法安定性、耐熱性に優れる

- 用途:電子部品、コネクタ、スマートフォン部品

- 注意点:方向性による物性差が大きい

- ポリエーテルスルホン(PES)

- 特徴:透明性、耐熱性、耐加水分解性に優れる

- 用途:医療機器、食品接触部品

- 注意点:耐溶剤性に劣る面がある

スーパーエンプラは、その高い性能から特殊な用途や過酷な環境下で使用される部品に採用されています。例えば、航空機のエンジン周辺部品や医療用インプラントなど、高い信頼性が求められる分野で活躍しています。

エンジニアリングプラスチック 一覧と金属との比較

エンジニアリングプラスチックと金属を比較すると、それぞれに特有の長所と短所があります。製品設計において材料選択は非常に重要であり、両者の特性を理解することが必要です。

エンプラのメリット(金属との比較)

- 軽量性:金属の1/4〜1/8程度の比重

- 加工性:複雑な形状の成形が容易

- 量産性:射出成形による大量生産が可能

- 電気絶縁性:優れた絶縁特性

- 耐食性:錆びない、腐食しない

- 振動吸収性:振動や騒音を抑制

エンプラのデメリット(金属との比較)

- 強度:金属より機械的強度が劣る

- 耐熱性:金属より使用温度範囲が狭い

- 経年劣化:紫外線や化学物質による劣化

- 寸法安定性:温度や湿度による寸法変化

- コスト:特殊エンプラは高価

金属からエンプラへの置き換えは、軽量化や生産効率の向上を目的として進められています。特に自動車産業では、燃費向上のための軽量化技術として、金属部品のエンプラ化が積極的に進められています。

一方で、強度や耐熱性が特に求められる部品では、金属とエンプラのハイブリッド構造や、金属インサート成形などの技術も発展しています。

エンジニアリングプラスチック 一覧の加工方法と成形技術

エンジニアリングプラスチックの加工方法は多岐にわたり、それぞれの特性や用途に応じた最適な加工技術が選択されます。

- 射出成形

- 最も一般的な成形方法

- 溶融したプラスチックを金型に注入して冷却固化

- 複雑な形状の部品を高精度で大量生産可能

- 注意点:材料によって成形条件(温度、圧力など)の最適化が必要

- 押出成形

- 溶融したプラスチックを連続的に押し出して成形

- パイプ、シート、フィルムなどの製造に適している

- 注意点:断面形状は一定のものに限られる

- ブロー成形

- 中空成形品(ボトル、タンクなど)の製造に適している

- パリソン(樹脂チューブ)を金型内で膨らませて成形

- 注意点:肉厚の均一性の制御が難しい

- 切削加工

- 既存のプラスチックブロックから不要部分を削り出す

- 試作品や少量生産に適している

- 注意点:材料の無駄が多く、生産性が低い

- 3Dプリンティング

- 近年急速に発展している加工技術

- 複雑な形状の試作品製作に適している

- 注意点:量産性に劣り、強度や表面品質に課題がある

エンプラの加工においては、材料特性(結晶性/非結晶性、吸湿性など)を理解し、適切な加工条件を設定することが重要です。例えば、吸湿性の高いナイロンは成形前に十分な乾燥が必要であり、結晶性樹脂は成形後の収縮率が大きいため、金型設計時に考慮する必要があります。

また、エンプラの特性を最大限に引き出すための表面処理技術も重要です。例えば、摺動性向上のためのフッ素コーティングや、接着性向上のためのプラズマ処理などが行われています。

エンジニアリングプラスチック 一覧と環境対応の最新動向

近年、環境問題への関心の高まりから、エンジニアリングプラスチック業界でも環境対応が重要なテーマとなっています。従来のエンプラの特性を維持しながら、環境負荷を低減する取り組みが進められています。

- バイオマス由来エンプラの開発

- 石油由来ではなく、植物由来の原料を使用

- カーボンニュートラルの実現に貢献

- 例:バイオマス由来PA(ポリアミド)、バイオPET

- リサイクル技術の進化

- ケミカルリサイクル:化学的に分解して原料に戻す

- マテリアルリサイクル:物理的に再生利用する

- 例:自動車部品から回収したPAの再利用システム

- 生分解性エンプラの開発

- 特定条件下で微生物によって分解される

- 一時的使用の製品に適している

- 例:ポリ乳酸(PLA)の高機能化

- 複合材料技術の発展

- 天然繊維(セルロース、麻など)強化エンプラ

- 軽量化と環境負荷低減の両立

- 例:セルロースナノファイバー強化PC

- 有害物質フリー化

- ハロゲンフリー難燃剤の採用

- 重金属フリー着色剤の使用

- 例:環境対応型難燃PBT

これらの環境対応型エンプラは、従来品と比較してまだコストが高い傾向にありますが、環境規制の強化や消費者の環境意識の高まりにより、今後さらに需要が拡大すると予想されています。特に自動車産業や電子機器産業では、環境対応型エンプラへの切り替えが進んでいます。

また、製品設計段階からリサイクルを考慮した「デザイン・フォー・リサイクル」の考え方も広まりつつあり、解体しやすい構造や材料の統一化などが進められています。

環境対応と高機能化の両立は、エンプラ業界における最大の課題の一つであり、今後も技術革新が続くと考えられます。

日本プラスチック工業連盟による環境対応プラスチックの最新情報

以上、エンジニアリングプラスチックの種類、特性、加工方法、環境対応について詳しく解説しました。エンプラは現代のものづくりに不可欠な素材であり、金属代替材料としての役割だけでなく、その独自の特性を活かした新たな用途開発も進んでいます。材料選択においては、要求特性と使用環境を十分に考慮し、最適なエンプラを選定することが重要です。