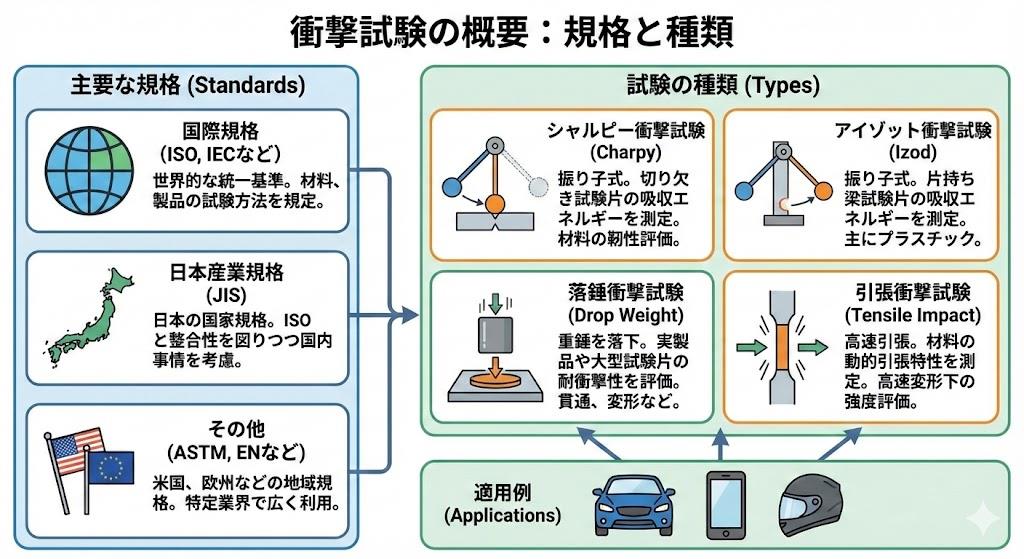

衝撃試験の規格と種類

衝撃試験の目的と材料評価における重要性

衝撃試験は、材料がどのような衝撃に対してどの程度の耐久性を持つかを評価するための重要な試験方法です。製品設計において、使用環境で想定される衝撃に対する材料の耐性を知ることは非常に重要です。

例えば、自動車部品や家電製品などは、輸送中の振動や落下、使用中の衝突など、さまざまな衝撃にさらされる可能性があります。こうした衝撃に耐えられない材料を使用すると、製品の破損や故障、最悪の場合は人身事故につながる恐れもあります。

衝撃試験の主な目的は以下の通りです。

- 材料の耐衝撃性や靭性(粘り強さ)を定量的に評価する

- 異なる材料間の耐衝撃性を比較する

- 製品設計における適切な材料選定の判断材料とする

- 材料の破壊メカニズムを理解する

特に金属材料においては、静的な引張試験だけでは分からない動的な衝撃に対する特性を評価することができます。温度変化による材料の脆性変化(延性-脆性遷移)なども衝撃試験によって評価できるため、低温環境で使用される材料の選定には欠かせない試験となっています。

衝撃試験のJIS規格と試験片の標準寸法

衝撃試験は、材料ごとに異なるJIS規格によって試験方法や試験片の寸法が定められています。これらの規格に準拠することで、試験結果の信頼性と再現性を確保することができます。

主な衝撃試験に関するJIS規格は以下の通りです。

- JIS Z 2242:金属材料のシャルピー衝撃試験方法

- JIS K 7111-1:プラスチック-シャルピー衝撃特性の求め方

- JIS K 7110:プラスチック-アイゾット衝撃強さの試験方法

- JIS K 7061:ガラス繊維強化プラスチックのシャルピー衝撃試験方法

- JIS K 7077:炭素繊維強化プラスチックのシャルピー衝撃試験方法

特に金属材料に関するJIS Z 2242では、シャルピー衝撃試験片の標準寸法として、長さ55mm×幅10mm×厚さ10mm(または7.5mm、5.0mm、2.5mm)と規定されています。また、試験片中央部には応力集中のためのノッチ(切り欠き)を設けることが一般的です。

ノッチの形状には主にVノッチとUノッチの2種類があり、それぞれ以下のような寸法が規定されています。

【Vノッチの主な寸法】

- ノッチ角度:45°±2°

- ノッチ深さ:2mm±0.05mm

- ノッチ底の曲率半径:0.25mm±0.025mm

【Uノッチの主な寸法】

- ノッチ深さ:5mm(特に指定がない場合)

- ノッチ底半径:1mm

これらの標準寸法に従って試験片を作製することで、異なる材料間や異なる試験機関での結果を比較することが可能になります。

シャルピー衝撃試験とアイゾット衝撃試験の違いと特徴

工業分野で広く使用されている衝撃試験には、シャルピー衝撃試験とアイゾット衝撃試験があります。どちらも振り子式のハンマーを用いる点は共通していますが、試験片の固定方法やハンマーの打撃位置に違いがあります。

【シャルピー衝撃試験】

- 試験片の固定方法:両端を固定

- ハンマーの打撃位置:ノッチの反対側中央面

- 主な用途:金属材料、プラスチック、複合材料など

- 特徴:試験片が両端支持されているため、安定した試験結果が得られる

【アイゾット衝撃試験】

- 試験片の固定方法:片端のみを固定(片持ち梁状態)

- ハンマーの打撃位置:固定されていない側のノッチ側

- 主な用途:主にプラスチック材料

- 特徴:片端固定のため、固定時の締付による影響が結果に現れやすく、値のバラツキが大きい傾向がある

どちらの試験も、振り子式ハンマーが試験片を破壊した後の振り上がり高さから、破壊に要したエネルギー(吸収エネルギー)を算出します。この吸収エネルギーの値が大きいほど、材料の靭性が高いと評価されます。

シャルピー衝撃試験は金属材料の評価に広く用いられており、特に低温脆性の評価や溶接部の靭性評価などに活用されています。一方、アイゾット衝撃試験はプラスチック材料の評価に適しており、JIS K 7110などの規格に基づいて実施されます。

材料の特性や評価目的に応じて、適切な衝撃試験方法を選択することが重要です。

衝撃試験における温度条件と延性-脆性遷移の評価

金属材料、特に体心立方格子(BCC)構造を持つ鉄鋼材料では、温度によって衝撃特性が大きく変化する「延性-脆性遷移」と呼ばれる現象が見られます。この現象を評価するために、衝撃試験では様々な温度条件での試験が行われます。

延性-脆性遷移とは、温度の低下に伴い、材料が延性的な挙動(大きな変形を伴う破壊)から脆性的な挙動(ほとんど変形を伴わない急激な破壊)へと変化する現象です。この遷移が起こる温度を「延性-脆性遷移温度」と呼びます。

【温度条件と試験方法】

- 高温域(室温以上):通常の試験機で実施

- 室温:標準的な条件として最も多く実施

- 低温域(0℃以下):冷媒を用いた冷却装置で試験片を所定の温度に冷却して実施

低温での試験には、以下のような冷媒が用いられます。

- 氷水(0℃)

- ドライアイス+アルコール混合液(約-78℃)

- 液体窒素(約-196℃)

試験結果は、温度と吸収エネルギーの関係をグラフ化した「遷移曲線」として表されることが多く、この曲線から延性-脆性遷移温度を求めることができます。遷移温度の定義には複数の方法がありますが、一般的には以下のような基準が用いられます。

- エネルギー遷移温度:特定の吸収エネルギー値(例:27J)を示す温度

- 破面遷移温度:破面の50%が脆性破面となる温度

- 横膨張量遷移温度:特定の横膨張量を示す温度

延性-脆性遷移温度が低い材料ほど、低温環境での使用に適しています。特に、寒冷地で使用される構造物や低温環境で運用される設備(LNGタンクなど)の材料選定には、この遷移温度の評価が非常に重要となります。

衝撃試験の結果解析と破面観察による材料評価

衝撃試験の評価は、単に吸収エネルギーの値だけでなく、試験後の試験片の破面観察も重要な情報を提供します。破面の特徴から材料の破壊メカニズムを理解し、より詳細な材料評価を行うことができます。

【吸収エネルギーの評価】

吸収エネルギー(シャルピー値)は、材料の靭性を示す重要な指標です。一般的に、以下のように評価されます。

- 高い吸収エネルギー:靭性が高く、衝撃に強い材料

- 低い吸収エネルギー:脆性的で、衝撃に弱い材料

【破面観察のポイント】

- 破面の外観

- 延性破面:光沢がなく、灰色で繊維状の外観(シルキー破面)

- 脆性破面:光沢があり、結晶状の外観(クリスタリン破面)

- 破面の割合

- 延性破面と脆性破面の割合を測定(例:50%延性破面)

- 温度と破面割合の関係から破面遷移温度を求める

- 横膨張量(ラテラルエクスパンション)

- 試験片のノッチ反対側の膨らみ量を測定

- 延性材料ほど大きな横膨張を示す

- 破壊の起点と進展経路

- 破壊の起点となった欠陥や介在物の特定

- 破壊の進展経路の観察(粒界破壊か粒内破壊か)

より詳細な破面観察には、実体顕微鏡やSEM(走査型電子顕微鏡)などが用いられます。特にSEMによる高倍率観察では、ディンプル(延性破壊の特徴)やへき開面(脆性破壊の特徴)などの微視的な破面形態を観察することができます。

破面観察の結果は、材料の品質管理や不具合解析、材料開発などに活用されます。例えば、予想外の低い吸収エネルギーを示した場合、破面観察によって原因(不純物、熱処理不良など)を特定することができます。

JFEテクノリサーチによる金属材料の破面観察に関する詳細情報

また、衝撃試験結果と実際の使用環境での破壊との相関を理解することも重要です。衝撃試験は比較的高ひずみ速度での評価となるため、実際の使用条件とは異なる場合があります。そのため、使用環境に応じた適切な評価方法の選択や、複数の試験方法による総合的な評価が求められます。

衝撃試験における試験片製作の重要ポイントと精度管理

衝撃試験の信頼性の高い結果を得るためには、試験片の製作精度が非常に重要です。JIS規格に準拠した正確な寸法と形状の試験片を製作することが、再現性のある試験結果を得るための前提条件となります。

【試験片製作の重要ポイント】

- 材料からの切り出し方向

- 圧延材の場合:圧延方向(L方向)、幅方向(T方向)、厚さ方向(Z方向)の区別が重要

- 溶接部の場合:溶接金属部、熱影響部(HAZ)、母材部の区別と正確な位置からの採取

- 加工方法の選定

- 切断:放電加工、ワイヤーカット、機械切断など材料に応じた適切な方法を選択

- 研削:加工硬化や熱影響を最小限に抑える条件設定

- ノッチ加工:高精度の形状を得るための専用工具や加工機の使用

- 寸法精度の確保

- JIS Z 2242では、試験片の寸法許容差が厳密に規定されている

- 例:10mm×10mm断面の場合、±0.075mmの公差が要求される

- ノッチ深さや角度、ノッチ底の曲率半径も厳密な管理が必要

- 表面仕上げ

- 表面粗さの管理:粗い表面は応力集中の原因となる

- 研磨:適切な研磨方法と研磨剤の選択

- 歪みの防止

- 加工中の熱影響による歪みの防止

- 適切な固定方法と切削条件の選定

特に高硬度材料の場合、通常の刃物加工ではびびり(振動)が発生し、ノッチ形状が不安定になる可能性があります。このような場合は、研削加工を行うことで安定した精度の高い試験片を製作することが可能です。

また、試験片の各工程での検査と最終検査も重要です。寸法測定だけでなく、表面状態や直角度なども確認し、規格要求を満たしていることを確認します。

難削材(ステンレス、チタン、インコネルなど)や溶接部からの試験片採取は特に技術を要します。これらの材料からの精密な試験片製作には、経験豊富な専門業者に依頼することも一つの選択肢です。

日本材料学会による材料試験片の製作に関するガイドライン

試験片製作の精度が試験結果に直接影響するため、特に重要な評価や研究目的の場合は、試験片製作段階からの慎重な管理が求められます。

衝撃試験の新たな応用分野と高度化する評価技術

従来の金属材料やプラスチック材料に対する衝撃試験に加えて、近年では新たな材料や応用分野での衝撃特性評価の重要性が高まっています。また、計測技術やデジタル技術の進歩により、衝撃試験の評価方法も高度化しています。

【新たな応用分野】

- 複合材料の衝撃特性評価

- CFRP(炭素繊維強化プラスチック)やGFRP(ガラス繊維強化プラスチック)などの複合材料

- 航空宇宙分野や自動車分野での軽量高強度材料としての評価

- JIS K 7077やJIS K 7061に基づく評価方法

- 3Dプリント材料の衝撃特性

- 積層造形による金属部品の方向依存性評価

- プリント条件(積層方向、充填率など)による衝撃特性の変化

- 従来の製造方法との比較評価

- 生体材料・医療機器材料

- インプラント材料の衝撃特性評価

- 生体適合性と機械的特性のバランス評価

- 小型試験片による評価方法の開発

【高度化する評価技術】

- 計装化シャルピー衝撃試験

- 従来の吸収エネルギー測定に加え、荷重-変位曲線の取得

- 破壊の進展過程の詳細な分析が可能

- 亀裂発生エネルギーと亀裂伝播エネルギーの分離評価

- 高速度カメラによる破壊過程の可視化

- 毎秒数万〜数十万コマの超高速撮影

- 衝撃破壊の瞬間的な挙動の観察

- 破壊メカニズムの詳細な解析

- デジタルツイン技術の活用

- 実験結果と数値シミュレーションの融合

- 有限要素法(FEM)による衝撃破壊シミュレーション

- 実験回数の削減と材料開発の効率化

- マイクロ・ナノスケールでの衝撃特性評価

- 微小試験片による局所的な衝撃特性評価

- 薄膜や微小部品の衝撃特性評価手法の開発

- 計測技術の高感度化・高精度化

これらの新技術により、従来は評価が困難だった材料や現象の解析が可能になりつつあります。例えば、極低温環境(-269℃)での水素脆化現象の評価や、宇宙環境での材料劣化メカニズムの解明など、極限環境での材料挙動の理解が進んでいます。

物質・材料研究機構(NIMS)による先端的材料評価技術の研究

また、AIやビッグデータ解析を活用した材料開発(マテリアルズ・インフォマティクス)においても、衝撃試験データは重要な入力情報となっており、効率的な材料探索や特性予測に貢献しています。

衝撃試験技術は、材料科学の進歩とともに今後も発展を続け、より安全で信頼性の高い製品開発を支える基盤技術として重要な役割を果たしていくでしょう。