インコネル 硬度と加工特性

インコネル 硬度の基本特性と種類別特徴

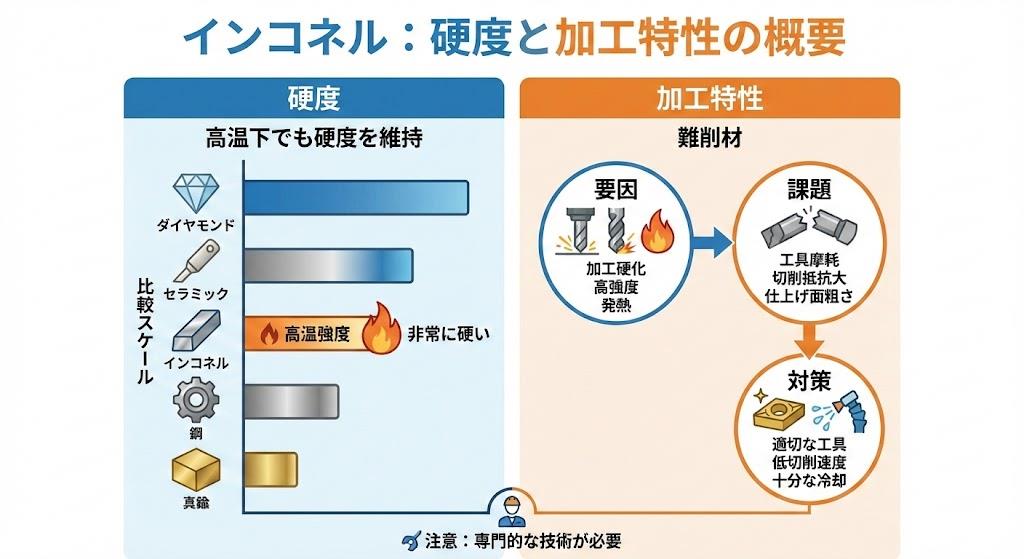

インコネルは、ニッケルを主成分とした超耐熱合金の一種で、その優れた耐熱性と耐食性から航空宇宙産業や化学プラント、原子力発電所など過酷な環境で使用される重要な材料です。インコネルの硬度は一般的に高く、これが加工を困難にしている主な要因の一つとなっています。

インコネルは大きく分けて3種類に分類されます。

- Fe基超耐熱合金(A286やインコロイ901など)

- Ni基超耐熱合金(インコネル718、ワスパロイなど)

- Co基超耐熱合金(ステライト)

特に工業的に重要なインコネルの種類とその硬度特性は以下の通りです。

| インコネルの種類 | 硬度特性 | 主な用途 |

|---|---|---|

| インコネル600 | 中程度の硬度、加工性は比較的良好 | 化学プラント、熱交換器 |

| インコネル625 | 高い硬度、耐食性に優れる | 海洋機器、化学処理装置 |

| インコネル718 | 非常に高い硬度、高温強度が優れる | 航空機エンジン部品、ロケットのタンク |

| インコネルX-750 | 高硬度、時効硬化性 | ガスタービン部品、原子炉部品 |

| インコネル825 | 中程度の硬度、優れた耐食性 | 化学処理装置、酸処理装置 |

インコネルの硬度は、その化学組成と熱処理条件によって大きく変化します。例えば、インコネル718は時効硬化処理によって硬度を40〜45HRCまで上げることができ、これが航空宇宙分野での高い需要につながっています。

インコネル 硬度と加工硬化現象の関係性

インコネルの加工において最も注意すべき特性の一つが「加工硬化」です。加工硬化とは、材料に応力を加えることで硬度が増す現象を指します。インコネルは特にこの加工硬化が顕著に現れる材料として知られています。

加工硬化のメカニズムは以下の通りです。

- 切削加工時に材料に応力が加わる

- 材料内部の結晶構造に転位が生じる

- 転位の蓄積により材料の硬度が上昇する

- 硬度の上昇により、さらに加工が困難になる

この加工硬化現象により、インコネルの加工では以下のような問題が発生します。

- 工具寿命の低下: 加工が進むにつれて材料が硬化し、工具への負荷が増大

- 切削抵抗の増加: 硬化した材料を切削するために必要な力が増加

- 仕上げ面品質の低下: 硬化した表面層が不均一になり、仕上げ面が粗くなる

- 寸法精度の悪化: 加工硬化による内部応力が残留し、寸法変化を引き起こす

加工硬化を抑制するためには、以下の対策が有効です。

- 適切な切削速度と送りの選定(一般的に低速・高送りが推奨)

- 十分な切削油剤の使用による冷却

- 鋭利な工具の使用と頻繁な工具交換

- 加工経路の最適化による応力集中の回避

インコネル 硬度が切削加工に与える影響と対策

インコネルの高い硬度と加工硬化特性は、切削加工において多くの課題をもたらします。これらの特性を理解し、適切な対策を講じることが効率的な加工の鍵となります。

インコネルの切削加工における主な課題は以下の通りです。

- 高い切削抵抗

- インコネルの高硬度により、切削時に大きな抵抗が生じる

- 対策:剛性の高い工作機械の使用、適切な工具選定

- 工具への溶着

- インコネルは工具材料との親和性が高く、切削中に工具に溶着しやすい

- 対策:適切なコーティング工具の使用、十分な切削油剤の供給

- 熱伝導性の低さ

- インコネルは熱伝導率が低く、切削熱が工具に集中する

- 対策:効果的な冷却方法の採用、断続的な加工による熱の分散

- 工具寿命の短さ

- 上記の要因により、工具の摩耗が早く、寿命が短くなる

- 対策:硬質の工具材料の選定、適切な切削条件の設定

インコネルの切削加工に適した工具と条件。

| 加工方法 | 推奨工具材質 | 切削速度 | 送り | 切込み |

|---|---|---|---|---|

| 旋削 | K10、K20超硬合金 | 10〜40m/min | 0.05〜0.15mm/rev | 粗加工:材料に応じて、仕上げ:0.3mm程度 |

| フライス加工 | K10、K20超硬合金 | 10〜30m/min | 0.05〜0.15mm/刃 | 粗加工:材料に応じて、仕上げ:0.3mm程度 |

| ドリル加工 | コバルトハイス、超硬 | 5〜15m/min | 0.05〜0.1mm/rev | - |

効果的な切削を実現するためのポイント。

- すくい角の大きい工具(15°〜23°)を使用し、切削抵抗を低減

- 十分な量の切削油剤を使用し、冷却効果を高める

- 工具の摩耗を定期的に確認し、適切なタイミングで交換する

- 可能な限り連続切削を避け、工具への熱負荷を分散させる

インコネル 硬度測定方法と品質管理のポイント

インコネルの硬度を正確に測定し、品質を管理することは、加工プロセスの最適化と最終製品の信頼性確保に不可欠です。インコネルの硬度測定には複数の方法があり、用途や測定環境に応じて適切な方法を選択する必要があります。

主なインコネル硬度測定方法:

- ロックウェル硬さ試験(HRC)

- 最も一般的に使用される方法

- インコネルの場合、通常はCスケール(HRC)が使用される

- 測定範囲:20〜70HRC

- 特徴:迅速で簡便、再現性が高い

- ブリネル硬さ試験(HB)

- 大きな圧子を使用するため、不均一な材料の平均硬度を測定できる

- インコネルの熱処理前の硬度測定に適している

- 測定範囲:100〜600HB

- 特徴:試験面に比較的大きな圧痕が残る

- ビッカース硬さ試験(HV)

- 微小領域の硬度測定が可能

- インコネルの局所的な硬度変化や表面硬化層の評価に適している

- 測定範囲:100〜1000HV

- 特徴:高精度だが、測定に時間がかかる

- ショア硬さ試験(HS)

- 非破壊的な測定が可能

- 大型部品や現場での測定に適している

- 特徴:携帯性に優れるが、他の方法と比べて精度は劣る

インコネルの品質管理におけるポイント:

- 熱処理条件の管理:インコネルの硬度は熱処理条件に大きく依存するため、温度と時間の厳密な管理が必要

- 定期的な硬度測定:製造工程の各段階で硬度を測定し、規格内であることを確認

- 測定位置の標準化:測定位置によって硬度が異なる場合があるため、測定位置を標準化することが重要

- 測定器の校正:定期的な校正により測定の信頼性を確保

- 硬度のばらつき管理:ロット内およびロット間の硬度ばらつきを監視し、製造プロセスの安定性を評価

インコネルの硬度測定結果を記録・分析することで、加工条件の最適化や品質問題の早期発見が可能になります。特に航空宇宙や原子力などの重要部品に使用される場合は、厳格な品質管理が求められます。

インコネル 硬度と溶接性の関係および最適な溶接方法

インコネルの硬度特性は溶接性にも大きな影響を与えます。一般的に、硬度が高い材料ほど溶接が困難になる傾向がありますが、インコネルの場合は種類によって溶接性が大きく異なります。

インコネル種類別の溶接性:

- インコネル600、625:比較的溶接性が良好

- インコネル718:チタンやモリブデンなどの合金元素を含み、溶接割れが発生しやすい

- インコネルX-750:時効硬化型合金のため、溶接後の熱処理が重要

インコネルの溶接において最も注意すべき問題は「溶接割れ」です。これは以下の要因によって引き起こされます。

- 高い熱膨張係数:溶接時の熱サイクルによる膨張・収縮で内部応力が発生

- 低い熱伝導率:熱が集中し、急激な温度勾配が生じる

- 合金元素の偏析:溶接部での元素の不均一な分布により、脆い相が形成される

インコネルに適した溶接方法:

- TIG溶接(ティグ溶接)

- 特徴:高品質な溶接が可能、溶接部の清浄性が高い

- 適用:薄板から中厚板まで幅広く対応

- 注意点:熱入力の管理が重要、溶接速度が比較的遅い

- プラズマ溶接

- 特徴:高エネルギー密度、深い溶込みが可能

- 適用:中厚板の溶接に適している

- 注意点:設備コストが高い、操作技術が必要

- レーザー溶接

- 特徴:非常に高いエネルギー密度、熱影響部が小さい

- 適用:精密部品、薄板の溶接に最適

- 注意点:高価な設備が必要、表面状態の影響を受けやすい

- 電子ビーム溶接

- 特徴:真空中での溶接、非常に深い溶込みが可能

- 適用:厚板の一回溶接、高精度が要求される部品

- 注意点:真空装置が必要、設備コストが高い

- 抵抗溶接(スポット溶接、シーム溶接)

- 特徴:局所的な加熱、熱影響部が小さい

- 適用:薄板の接合、重ね合わせ継手

- 注意点:板厚の制限がある

インコネル溶接の品質向上のためのポイント:

- 適切な溶接前処理:溶接部の清浄化、脱脂、酸化膜の除去

- 予熱と後熱処理:溶接割れ防止のための温度管理

- 適切な溶接材料の選択:母材と適合する成分の溶加材を使用

- シールドガスの最適化:アルゴンやヘリウムなどの不活性ガスを使用

- 溶接パラメータの厳密な管理:電流、電圧、溶接速度の最適化

インコネル718などの高硬度材料を溶接する場合は、溶接後の熱処理(PWHT:Post Weld Heat Treatment)が特に重要です。適切な時効硬化処理を行うことで、溶接部の強度と耐食性を回復させることができます。

インコネル 硬度と航空宇宙産業での応用事例

インコネルの高硬度と優れた耐熱性・耐食性は、航空宇宙産業において極めて重要な役割を果たしています。過酷な環境下で安定した性能を発揮するインコネルは、航空機エンジンからロケット部品まで、様々な重要コンポーネントに使用されています。

航空機エンジンでの応用:

航空機エンジンは、インコネルの特性が最も活かされる分野の一つです。特にタービンセクションでは、以下のような部品にインコネルが使用されています。

- タービンブレード

- 使用材料:インコネル718、インコネルX-750

- 要求特性:高温強度、クリープ抵抗、疲労強度

- 動作環境:600〜700℃の高温、高速回転による遠心力

- 燃焼器ライナー

- 使用材料:インコネル625、インコネル718

- 要求特性:耐酸化性、熱疲労抵抗

- 動作環境:1000℃近い高温、急激な温度変化

- 排気ノズル

- 使用材料:インコネル718

- 要求特性:高温強度、耐食性

- 動作環境:高温の排気ガス、振動

ロケットエンジンと宇宙機器での応用:

宇宙環境はさらに過酷であり、インコネルの特性が極めて重要になります。

- ロケットエンジンの燃焼室

- 使用材料:インコネル718

- 要求特性:極高温強度、急冷耐性

- 動作環境:瞬間的に2000℃を超える温度、極低温の推進剤

- 推進剤タンク

- 使用材料:インコネル718

- 要求特性:高強度、軽量性、低温脆性抵抗

- 動作環境:高圧、極低温(液体水素・酸素)

- 熱シールド部品

- 使用材料:インコネル625

- 要求特性:耐熱性、耐酸化性

- 動作環境:大気圏再突入時の高温

航空宇宙産業でのインコネル加工の課題と解決策:

航空宇宙部品は高い精度と信頼性が要求されるため、インコネルの加工には特別な配慮が必要です。

- 複雑形状の加工

- 課題:タービンブレードなどの複雑な形状を高硬度材料から削り出す困難さ

- 解決策:5軸加工機の使用、電解加工や放電加工の併用

- 厳格な品質要件

- 課題:航空宇宙規格に適合する高い品質要求

- 解決策:非破壊検査の徹底、工程内検査の強化

- コスト効率

- 課題:インコネル加工の高コスト

- 解決策:最適化された加工パラメータ、工具寿命の延長技術

航空宇宙産業でのインコネル部品は、その硬度特性を活かした設計が行われています。例えば、エンジン部品では、使用中の高温環境下での硬度低下を見越した設計が行われ、適切な熱処理によって最適な硬度分布が実現されています。