グラファイト デメリットと加工

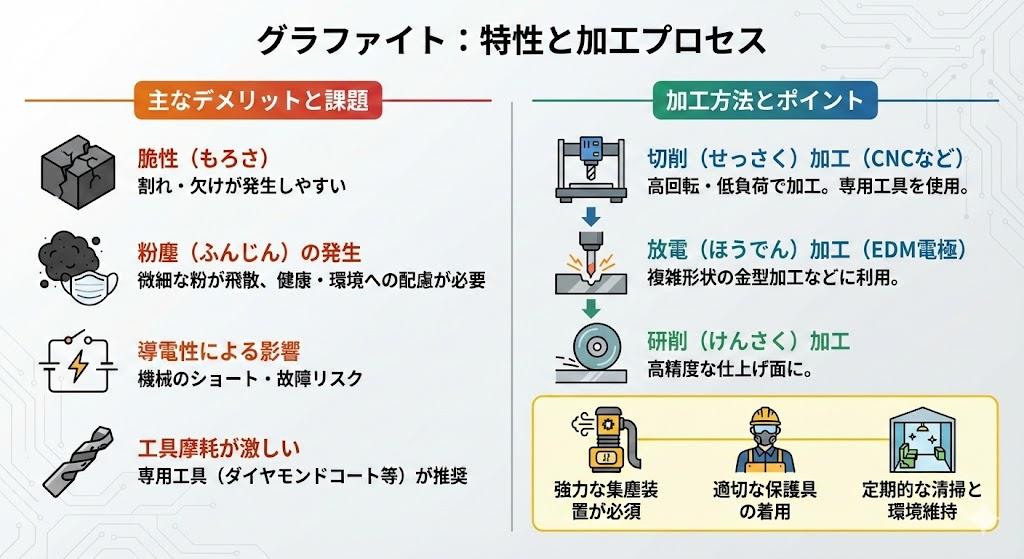

グラファイトは炭素を主成分とする素材で、高い熱伝導性や電気伝導性を持ち、様々な産業分野で利用されています。特に放電加工の電極材料として広く使用されていますが、その特性ゆえに扱いに注意が必要です。グラファイトには多くのメリットがある一方で、いくつかの重要なデメリットも存在します。これらの欠点を理解し、適切に対処することが、効率的な加工と長期的なコスト削減につながります。

グラファイトの脆さと機械的強度の限界

グラファイトは優れた特性を持つ素材ですが、その脆さは大きなデメリットの一つです。グラファイトは圧縮強度は高いものの、引張強度が低く、機械的ストレスや衝撃を受けると簡単に亀裂が入ったり破損したりする可能性があります。

グラファイトの脆さに関する主な問題点。

- 取り扱い時の破損リスクが高い

- 機械的摩耗に対する耐性が低い

- 鋼鉄などの金属材料と比較して耐久性が劣る

- 高荷重がかかる環境での使用に制限がある

この脆さは、グラファイト電極の設計や取り扱いにおいて特に注意が必要です。電極の形状が複雑になればなるほど、破損のリスクは高まります。そのため、グラファイト製品の設計時には、この脆さを考慮した構造設計が必要となります。

また、グラファイトを加工する際には、切削力を最小限に抑え、適切な工具を選択することが重要です。ダイヤモンドコーティングされた工具を使用することで、グラファイトの脆さに起因する問題を軽減できます。

グラファイト加工時の粉塵問題と対策

グラファイト加工時の最も顕著なデメリットの一つが、微細な粉塵の発生です。この粉塵は非常に細かく、広範囲に拡散する特性があります。

グラファイト粉塵がもたらす主な問題。

- 工作機械への悪影響

- 摺動部に侵入すると摩耗を促進

- 機械の寿命を大幅に短縮

- 電気を通すため、電子機器や基板のショートの原因に

- 作業環境への影響

- 空気中に飛散して作業環境を悪化

- 吸引すると健康被害のリスク

- 周辺機器や製品への汚染

これらの問題に対処するための効果的な対策方法。

- 集塵システムの導入

専用の集塵装置を設置し、加工点近くで粉塵を吸引することが重要です。HEPA(高性能微粒子捕集)フィルターを備えた集塵機が効果的です。

- 密閉式加工環境の構築

可能であれば、グラファイト加工を行う工作機械を密閉し、粉塵の拡散を防ぐことが理想的です。

- 湿式加工の検討

水溶性切削液を使用することで粉塵の飛散を抑制できますが、定期的な切削液の交換や廃液処理が必要になるというデメリットもあります。

- 作業者の保護

防塵マスクや保護メガネなどの個人用保護具の着用が必須です。

グラファイト加工専用の工作機械を使用することも一つの解決策です。これらの機械は粉塵対策が施されており、一般的な金属加工用機械よりもグラファイト加工に適しています。

グラファイトの高温での酸化リスク

グラファイトの重大なデメリットの一つが、高温環境下での酸化しやすさです。酸素が存在する環境で高温にさらされると、グラファイトは酸化反応を起こし、材料の劣化や損失につながります。

グラファイトの酸化に関する主な問題点。

- 約400℃以上の温度で酸化が顕著になる

- 酸化により材料の強度や電気伝導性が低下

- 時間の経過とともに材料が徐々に消耗する

- 特に炉や高温用途での使用寿命が短くなる

酸化リスクへの対策。

- 保護コーティングの適用

- シリコンカーバイドやボロンなどの保護コーティングを施すことで酸化を抑制

- ただし、コーティングにはコストがかかり、定期的なメンテナンスが必要

- 不活性ガス環境での使用

- アルゴンや窒素などの不活性ガス雰囲気中で使用することで酸化を防止

- 真空環境での使用も効果的

- 犠牲層の設置

- 重要な部分の周囲に犠牲となるグラファイト層を設け、主要部分の酸化を遅らせる

- 定期的な交換が必要になるため、メンテナンスコストが増加

- 使用温度の制限

- 可能な限り酸化が進行しにくい温度範囲内で使用

これらの対策を講じることで、グラファイトの酸化による劣化を抑制し、寿命を延ばすことができますが、完全に防ぐことは難しく、定期的な点検とメンテナンスが必要です。

グラファイトと放電加工の時間的制約

放電加工においてグラファイト電極を使用する際の大きなデメリットの一つが、加工時間の長さです。放電加工は精密な加工が可能ですが、その性質上、時間がかかるプロセスとなります。

放電加工の時間的制約の主な要因。

- 一度の放電で除去できる材料量が極めて少ない

- 何千、何万回もの放電サイクルが必要

- 電極の消耗に応じた調整や交換が必要

- 複雑な形状ほど加工時間が長くなる

この時間的制約が生産性に与える影響。

- 生産計画への影響

- 長い加工時間は生産スケジュールに大きく影響

- 納期の遅延リスクが高まる

- コスト面での影響

- 長時間の機械稼働によるエネルギーコストの増加

- 人件費や設備償却費の増加

- 量産への不向き

- 大量生産が必要な場合、放電加工は非効率的

- 少量多品種生産に適している

時間的制約を軽減するための対策。

- 最適な加工条件の設定

材料や形状に応じた最適な放電条件を設定することで、加工時間を短縮できます。

- 複数電極の準備

消耗した電極をすぐに交換できるよう、予備の電極を用意しておくことで、段取り時間を削減できます。

- 荒加工と仕上げ加工の分離

荒加工には高い放電エネルギーを使用し、仕上げ加工では低いエネルギーを使用するなど、工程を分けることで効率化が図れます。

- 自動化システムの導入

無人運転や夜間運転を可能にする自動化システムを導入することで、実質的な生産性を向上させることができます。

放電加工の時間的制約は完全に解消することは難しいですが、これらの対策を組み合わせることで、その影響を最小限に抑えることが可能です。

グラファイトのコストと環境面での課題

グラファイトを使用する際に考慮すべき重要な側面として、コスト面と環境面での課題があります。これらの要素は長期的な運用において大きな影響を与える可能性があります。

コスト面での主な課題。

- 材料自体の高コスト

- 高品質なグラファイトは比較的高価

- 特に高純度グラファイトは製造コストが高い

- 加工コスト

- グラファイト専用の工具や設備が必要

- ダイヤモンドコーティング工具など特殊工具のコスト

- 粉塵対策のための設備投資

- メンテナンスコスト

- 粉塵による機械の劣化に伴う修理費

- 保護コーティングや犠牲層の定期的な交換費用

- 集塵システムのフィルター交換などの維持費

環境面での課題。

- 生産過程の環境負荷

- グラファイト製造には大量のエネルギーが必要

- CO2排出量が比較的多い

- 廃棄物処理の問題

- 使用済みグラファイト製品のリサイクルが困難

- 特にコーティングされたグラファイトは処分が複雑

- 作業環境への影響

- 粉塵による健康リスク

- 適切な換気と保護具が必要

これらの課題に対する対応策。

- ライフサイクルコスト分析

初期コストだけでなく、運用コストや廃棄コストを含めた総合的な分析を行い、長期的な視点での経済性を評価することが重要です。

- 代替材料の検討

用途によっては、セラミックスや特殊合金など、グラファイトの代替となる材料の使用を検討することも一つの選択肢です。

- リサイクルシステムの構築

使用済みグラファイト製品の回収とリサイクルのシステムを構築することで、環境負荷を軽減できる可能性があります。

- エネルギー効率の改善

グラファイト製造や加工プロセスのエネルギー効率を向上させることで、環境負荷とコストの両方を削減できます。

グラファイトの使用に関するコストと環境面での課題は、技術の進歩や環境規制の強化によって今後も変化していく可能性があります。持続可能な利用を実現するためには、これらの課題に対する継続的な取り組みが必要です。

グラファイト加工に適した工具選定のポイント

グラファイトの加工における成功の鍵は、適切な工具の選定にあります。グラファイトの特性を考慮した工具選びが、加工精度の向上、工具寿命の延長、そして全体的なコスト削減につながります。

グラファイト加工に最適な工具の特徴。

- コーティング

- ダイヤモンドコーティング:最も効果的で耐摩耗性に優れている

- DLC(ダイヤモンドライクカーボン)コーティング:ダイヤモンドコーティングの代替として使用可能

- これらのコーティングは、グラファイトの研磨作用から工具を保護する

- 刃形状

- すくい角が大きく、切れ刃がシャープな工具が理想的

- 切りくずの排出性を考慮した形状

- ニゲ角(逃げ角)も適切に設計されたもの

- 材質

- 超硬合金をベースとした工具が一般的

- 高硬度と耐摩耗性のバランスが取れた材質

工具選定時の注意点。

- グラファイトの粒度に応じた工具選び

細かい粒度のグラファイトほど、より鋭利な切れ刃を持つ工具が必要です。

- 加工目的に合わせた選定

荒加工と仕上げ加工では最適な工具が異なります。荒加工では切削効率を、仕上げ加工では表面品質を重視した工具選びが重要です。

- 工具径と長さのバランス

細長い工具は振動が発生しやすく、加工精度に影響します。可能な限り剛性の高い工具を選ぶことが望ましいです。

グラファイト加工に特化した工具メーカーの製品例。

- 多刃エンドミル:切削効率が高く、表面粗さも改善

- ボールエンドミル:曲面加工に適している

- テーパーエンドミル:深彫り加工に適している

工具の適切なメンテナンスも重要です。ダイヤモンドコーティング工具でも、使用時間が長くなると摩耗します。定期的な点検と、必要に応じた交換を行うことで、加工品質を維持することができます。

また、工具メーカーが推奨する切削条件(回転数、送り速度、切込み量など)を守ることも、工具寿命を延ばし、加工品質を向上させるために重要です。

放電加工の基礎知識やメリット・デメリットについての詳細情報

グラファイト加工に適した工具を選定することで、デメリットの一部を軽減し、より効率的で高品質な加工を実現することができます。

グラファイト電極の消耗と寿命延長策

放電加工においてグラファイト電極を使用する際の重要な課題の一つが、電極の消耗です。放電のたびに電極自体も少しずつ消耗していくため、加工精度の維持と電極コストの管理が重要になります。

グラファイト電極の消耗に関する主な問題。

- 形状精度への影響

- 電極が消耗すると、加工形状の精度が低下

- 特に微細形状や深い加工では影響が大きい

- コスト面での影響

- 電極の頻繁な交換が必要になるとコスト増加

- 高精度な電極の製作には時間とコストがかかる

- 生産性への影響

- 電極交換のための段取り替え時間が発生

- 加工の中断による生産効率の低下

電極消耗を抑制し寿命を延長するための対策。

- 最適な放電条件の設定

低い放電エネルギーでの加工は電極消耗を抑えられますが、加工時間が長くなります。用途に応じた最適なバランスを見つけることが重要です。

- 電極材質の選定

グラファイトにも様々な種類があり、粒度や密度によって消耗特性が異なります。微細加工には細かい粒度の高密度グラファイトが適しています。

- 電極設計の工夫

複雑な形状を一つの電極で加工するのではなく、複数の単純な電極に分割することで、電極の製作コストと消耗による影響を軽減できます。

- 電極オフセットの適用

電極の消耗を見越して、あらかじめ電極サイズにオフセット値を加えておくことで、消耗後も目標寸法を達成できます。

- 自動電極交換システムの導入

消耗した電極を自動的に交換するシステムを導入することで、無人運転時間を延長し、生産性を向上させることができます。

電極消耗の監視と管理。

定期的な電極の測定と記録を行うことで、消耗パターンを把握し、より効率的な電極使用計画を立てることができます。また、放電加工機の状態監視システムを活用して、リアルタイムで電極の状態を把握することも有効です。

放電加工のメリット・デメリットに関する詳細情報

グラファイト電極の消耗は完全に避けることはできませんが、適切な対策を講じることで、その影響を最小限に抑え、コストパフォーマンスを向上させることが可能です。特に高精度な加工が求められる場合は、電極消耗の管理が成功の鍵を握ります。

グラファイト電極を効果的に使用するためには、加工条件、電極設計、材質選定など、多角的なアプローチが必要です。これらの要素を総合的に最適化することで、グラファイトのデメリットを最小化しつつ、そのメリットを最大限に活かすことができます。