フランジ規格と種類

フランジ規格の基本と定義

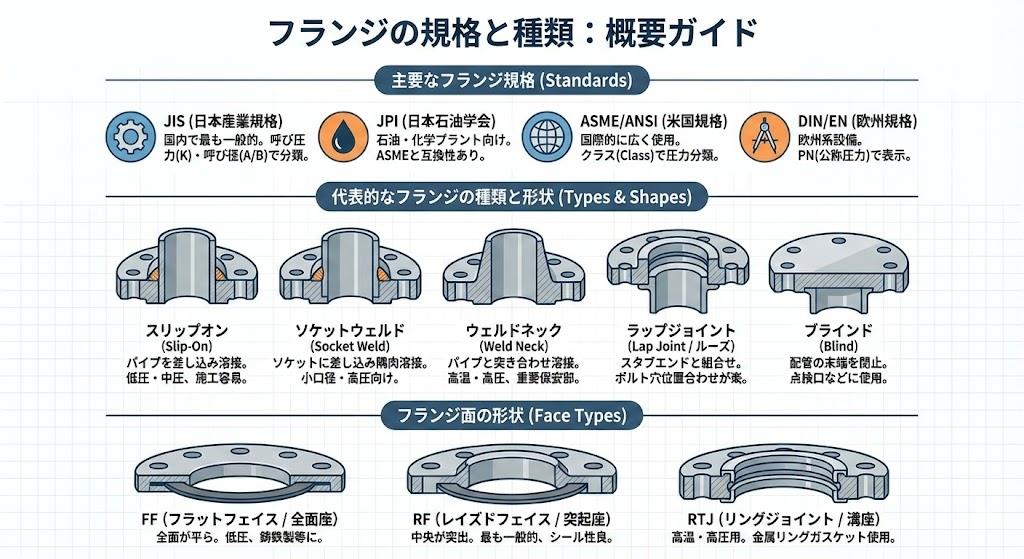

フランジとは、配管やバルブ、流量計などの接続部に使用される部品で、ボルトで締め付けることで配管同士を接合する役割を持っています。フランジは、その形状や材質、サイズなどが各種規格によって厳密に定められており、これにより互換性と安全性が確保されています。

フランジの基本構造は主に以下の要素から構成されています。

- フランジ本体:平らなリングまたは四角い金属片

- ボルト穴:周囲に配置された固定用の穴

- ガスケット面:シール性を確保するための面

- 接続部:配管と接合するための部分

フランジの選定においては、以下の要素を考慮する必要があります。

- 呼び圧力(圧力クラス):フランジの耐圧強度を示す

- 呼び径:フランジの外径寸法

- ガスケット面形状:シール性に関わる重要な要素

- 材質:使用環境や流体に適した材質選定

- 接続方法:溶接、ねじ込み、その他の接合方法

フランジは産業界において、配管システムの安全性と信頼性を確保するために不可欠な部品であり、適切な規格選定が重要です。

フランジのJIS規格と種類

JIS(日本産業規格)は日本で最も広く使用されているフランジ規格です。JIS規格のフランジは、国内の多くの産業分野で採用されており、特に国内のプラントや設備では標準的に使用されています。

JIS規格のフランジには以下のような種類があります。

- JIS B 2220:鋼製管フランジ(最も一般的)

- 呼び圧力:5K、10K、16K、20K、30K、40K、63K

- 呼び径:10~1500A

- 用途:一般的な配管、バルブ、流量計などの接続

- JIS B 2239:鋳鉄製管フランジ

- 材質:FC250、FCD450など

- 用途:低圧用途や鋳鉄配管システム

- JIS B 2240:銅合金製管フランジ

- 材質:CAC406(BC6)など

- 用途:耐食性が求められる環境

- JIS B 2241:アルミニウム合金製管フランジ

- 材質:A5083など

- 用途:軽量化が必要な場所

その他にも、JIS B 2290(真空装置用フランジ)、JIS B 2291(油圧用管フランジ)、JIS B 8602(冷媒用管フランジ)など、特殊用途向けのフランジ規格も存在します。

JISフランジの特徴として、「区分」と呼ばれるⅠからⅢまでの分類があり、これは最高使用圧力と温度の条件に基づいています。区分Ⅰが最も高い圧力に耐えられる設計となっています。

JISフランジを選定する際は、呼び圧力、材料グループ番号、フランジ形状を考慮して適切な区分を選ぶことが重要です。

フランジのJPI規格とANSI規格の違い

JPI規格とANSI規格は、石油化学プラントや海外との取引が多い分野でよく使用されるフランジ規格です。これらの規格の違いを理解することは、国際的なプロジェクトや輸出入を扱う企業にとって重要です。

JPI規格(石油学会規格)

- 公益社団法人石油学会(The Japan Petroleum Institute)が制定

- 石油工業用のフランジに採用される規格

- ANSI/ASME-B16.5規格を参考に作成された規格

- 圧力クラス:150lb、300lb、400lb、600lb、900lb、1500lb、2500lb

- 代表的な規格:JPI-7S-15-2011(石油工業用フランジ)

ANSI規格(アメリカ規格)

- アメリカ規格協会(American National Standards Institute)が発行

- 一般的には「ANSI/ASME-B16.5」を指す

- アメリカ機械学会(ASME)の承認も得ている

- 国際的に広く採用されている規格

- 圧力クラス:JPI規格と同じ

JPI規格とANSI規格の主な違い

- ガスケット面の仕上げ

- ANSI:セレーション(細かい同心円状の溝加工)あり

- JPI:セレーションなし

- 配管の外径寸法

- 日本とアメリカでは配管の外径寸法が異なるため、一部のフランジ内径の寸法が異なる

- 使用できるガスケット

- セレーションの有無によって使用できるガスケットの種類が異なる

JPI規格とANSI規格は見た目が非常に似ていますが、これらの違いを理解せずに混用すると、シール性能に問題が生じる可能性があります。特に国際的なプロジェクトでは、どの規格を採用するかを明確にし、適切なガスケットを選定することが重要です。

フランジのガスケット面形状と記号

フランジのガスケット面形状は、シール性能に直接影響する重要な要素です。各形状には専用の記号があり、設計図面や仕様書ではこれらの記号で表記されます。

主なガスケット面形状と記号

- RF(Raised Face)- 突起面

- 最も一般的なガスケット面形状

- フランジ面から突起した部分でガスケットを圧縮

- シール性能が向上する設計

- 中~高圧用途に適している

- FF(Flat Face)- 平面座

- 突起がなく、平面全体でガスケットを圧縮

- RFに比べてガスケットへの面圧が小さい

- 低圧の流体(水や空気など)に適している

- 漏洩しても危険性の低い用途に使用

- MF(Male-Female)- 雄雌面

- 雄側と雌側がペアで使用される

- 突起とくぼみが一致することでシール性能を高める

- 高いシール性が求められる用途に適している

- TG(Tongue and Groove)- タング&グルーブ

- 舌部(タング)と溝部(グルーブ)が合わさる設計

- 精密なシールが可能

- 高圧・危険物質を扱う用途に適している

- RJ(Ring Joint)- リングジョイント

- 金属製リングガスケットを使用

- 高圧および高温環境で優れたシール性能を発揮

- 石油・ガス産業などの過酷な条件下で使用

ガスケット面形状の選定は、使用圧力、温度、流体の種類、安全性要件などを考慮して行います。例えば、JIS 10K FFフランジには全面形ガスケットの使用が推奨されています。

また、RF形フランジとGF形(溝形)フランジの組み合わせは、水道施設などでは耐震性の面から水密性に優れているとされ、特に高圧用途では推奨されています。

フランジの設計や選定においては、これらのガスケット面形状の特性を理解し、用途に最適な組み合わせを選ぶことが重要です。

フランジの圧力クラスと温度関係

フランジの圧力クラス(呼び圧力)は、そのフランジが安全に耐えられる圧力の指標です。しかし、実際の耐圧能力は温度によって変化するため、「圧力-温度基準」(P-Tレーティング)という関係を理解することが重要です。

JIS規格の呼び圧力

- 5K(0.5MPa)

- 10K(1.0MPa)

- 16K(1.6MPa)

- 20K(2.0MPa)

- 30K(3.0MPa)

- 40K(4.0MPa)

- 63K(6.3MPa)

JPI/ANSI規格の圧力クラス

- 150lb

- 300lb

- 400lb

- 600lb

- 900lb

- 1500lb

- 2500lb

これらの圧力クラスは、常温(通常は20℃)での最大許容圧力を示していますが、温度が上昇すると材料の強度が低下するため、最大許容圧力も下がります。この関係を示したものが「圧力-温度基準」です。

例えば、JIS 10Kフランジの場合。

- 常温(-10~120℃):1.0MPa

- 200℃:0.9MPa

- 300℃:0.8MPa

- 400℃:0.6MPa

このように、使用温度が上昇するにつれて、同じフランジでも耐えられる圧力は低下します。そのため、フランジ選定時には、最高使用温度における許容圧力を確認することが重要です。

フランジの選定方法は、一般的に以下のステップで行います。

- 設計圧力(静水圧+水撃圧)を決定

- 最高使用温度を確認

- 圧力-温度基準表で、その温度における許容圧力を確認

- 設計圧力が許容圧力以下になるフランジを選定

選定例。

- 静水圧0.75MPa、水撃圧0.55MPa、最高温度100℃の場合

- 設計圧力は1.3MPa

- 100℃でも許容圧力が1.3MPa以上のフランジを選定

- この条件ではJIS 16Kフランジが適切

フランジの材質によっても圧力-温度関係は変わるため、材質選定も重要な要素です。炭素鋼、ステンレス鋼、低合金鋼など、使用環境に適した材質を選ぶことで、安全性と経済性のバランスを取ることができます。

フランジ選定の実践的アプローチと加工技術

フランジを実際のプロジェクトで選定する際は、規格や理論的な知識だけでなく、実践的なアプローチが重要です。また、フランジの加工技術を理解することで、特殊なニーズに対応することも可能になります。

フランジ選定の実践的ステップ

- 要件の明確化

- 使用環境(屋内/屋外、腐食性環境など)

- 流体の種類(水、油、ガス、化学物質など)

- 運転条件(圧力、温度、振動の有無など)

- 法規制や業界標準の確認

- フランジの仕様決定

- 規格(JIS、JPI、ANSIなど)

- 呼び圧力(圧力クラス)

- 呼び径(サイズ)

- ガスケット面形状(RF、FF、MF、TGなど)

- 材質(炭素鋼、ステンレス鋼、合金鋼など)

- コスト最適化

- 過剰設計を避け、必要十分な仕様を選定

- 標準品の活用(特注品は高コスト)

- 長期的な視点での材質選定(耐久性と初期コストのバランス)

フランジの主な加工技術

フランジは様々な加工方法で製造されており、用途や生産量に応じて適切な加工方法が選択されます。

- 旋盤加工(切削加工)

- 材料から削り出してフランジを製造

- 高精度な加工が可能

- 少量生産や特殊サイズに適している

- ターニングセンタやマシニングセンタを使用

- 鍛造加工

- 金属を加熱し、プレス機で成形

- 強度と耐久性に優れたフランジが製造可能

- 大量生産に適している

- 高圧用途のフランジに多く採用

- 板金加工

- 絞り加工:金型を使って板材から容器状の形状を成形

- 曲げ加工:板材を曲げてフランジ形状を作る

- 大量生産に適している

- 大きな平面を持つ製品の剛性向上に効果的

- 溶接加工

- 複数の部品を溶接してフランジを製造

- 複雑な形状や大型フランジの製造に適している

- 溶接後の熱処理や検査が重要

特殊なニーズに対応するためには、これらの加工技術を組み合わせることも多く、例えば基本形状を鍛造で作り、精密な部分は切削加工で仕上げるといった方法が採用されます。

フランジの加工において重要なのは、規格に準拠した寸法精度と表面品質を確保することです。特にガスケット面の仕上げ品質は、シール性能に直接影響するため、高い精度が求められます。

近年では、3Dプリンティング技術を活用した試作品製作や、CAD/CAMシステムを用いた高効率な加工プロセスも導入されており、フランジ製造の効率化と高精度化が進んでいます。

フランジの選定と加工においては、経験豊富な専門家の知見を活用することで、コスト効率が高く、安全性に優れたソリューションを実現することができます。

フランジの締め付けトルクについての詳細情報はこちら

フランジの選定は、単に規格を選ぶだけでなく、実際の使用環境や条件を総合的に考慮した実践的なアプローチが重要です。また、加工技術の理解は、特殊なニーズに対応するための基盤となります。

フランジのマーキングと識別方法

フランジには、その特性や仕様を示すためのマーキングが施されています。これらのマーキングを正しく読み取ることで、フランジの規格、圧力クラス、材質などの重要情報を確認できます。

フランジに表示される主な情報

- サイズ(呼び径)

- フランジの公称直径を示す

- 接続するパイプのサイズに対応

- JIS規格では「A」(例:100A)、ANSI規格ではインチ(例:4")で表記

- 圧力クラス

- フランジの耐圧強度を示す

- JIS規格:5K、10K、16K、20K、30Kなど

- ANSI/JPI規格:150lb、300lb、600lb、900lbなど

- 「JIS 10K」「ANSI 150」などと表記

- ガスケット面タイプ

- RF(突起面)、FF(平面座)、RJ(リングジョイント)など

- 図面では「10K RF」「150 RF」などと表記

- 材質

- 規格

- JIS B 2220、ANSI B16.5、JPI-7S-15など

- 規格番号の前に規格団体の略称が付く

- 製造者マーク

- メーカーのロゴや識別記号

- 品質管理や追跡のために重要

- ヒート番号/バッチ番号

- 材料の製造ロットを示す

- トレーサビリティのために記録

マーキングの読み方の例

「JIS 10K 100A RF SS400」という表記の場合。

- JIS:日本産業規格に準拠

- 10K:呼び圧力10K(1.0MPa)

- 100A:呼び径100mm

- RF:突起面タイプ

- SS400:炭素鋼材質

「ANSI 300 4" RF SUS304」という表記の場合。

- ANSI:アメリカ規格に準拠

- 300:圧力クラス300lb

- 4":呼び径4インチ

- RF:突起面タイプ

- SUS304:ステンレス鋼材質

フランジ識別の重要性

フランジの正確な識別は、安全性と性能を確保するために不可欠です。誤ったフランジの使用は、漏洩や故障、最悪の場合は重大な事故につながる可能性があります。

特に異なる規格のフランジを接続する場合(例:JISとANSI)は、寸法や仕様の違いに注意が必要です。場合によっては専用のアダプターが必要になることもあります。

また、フランジの材質は使用環境に適したものを選ぶ必要があります。例えば、腐食性の流体を扱う場合はステンレス鋼や特殊合金、高温環境では